- 最大

- 较大

- 默认

- 较小

- 最小

在环保要求越来越严格的背景下,炼化企业想尽一切办法达到排放要求。

环保法规只有更严,没有最严!

这是目前炼化企业共同的心声。

2011年9月,国家环保部颁布“史上最严”的《火电厂大气污染物排放标准》,要求2014年7月1日开始,现有火电厂氮氧化物排放量需在100毫克/标立方米以下,二氧化硫排放量需在50毫克/标立方米以下,烟尘排放量需在20毫克/标立方米以下,逾期未完成烟气脱硫脱硝除尘改造的火电厂,将被实施关停处理。该排放标准被喻为环保部“史上最严”。

2015年4月6日,国家环保部发布了《石油炼制工业污染物排放标准》。该标准出来后,引起业内的高度紧张,亦被称为“最严格的环保标准”。

2015年8月29日,十二届全国人大常委会第十六次会议表决通过了新的《大气污染防治法》。新法将于2016年1月1日起施行。毫无例外,此法又被誉为“史上最严”。

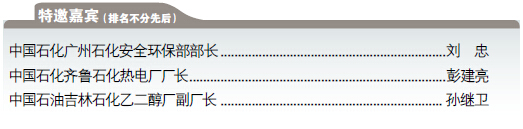

那么在如此多“史上最严”的环保法规面前,石油石化企业是如何做的?他们目前的排放标准如何?能否达到这些法律法规的要求?在跟排放物“作战”的同时,他们又遇到了哪些困难?带着这些疑问,记者采访了中国石化广州石化安全环保部部长刘忠、中国石化齐鲁石化热电厂厂长彭建亮和中国石油吉林石化乙二醇厂副厂长孙继卫。

环保达标越来越难

中国石油石化:随着环保要求的日益严格,国家先后出台了众多法规,排放要求亦是日益增高,给企业带来了巨大压力。不知企业做得如何了?是否达到了排放标准?

彭建亮:在脱硫脱硝、达标排放方面,我们经过一年的艰辛努力,全面完成了13台燃煤锅炉的脱硝技术改造。这是非常不容易的。现在,所有的脱硝装置都能稳定达标运行,外排烟气氮氧化物浓度稳定控制在100毫克/立方米以下,完全符合国家最新环保标准。我厂所有的脱硫装置也都能达标排放,最近刚刚顺利通过了国家环保部的污染物总量减排核查。

刘 忠:近年来,大气污染物排放标准轮番收紧,既给地方政府提出了更高的管理要求,也让企业感受到了前所未有的压力。2014年下半年开始,广州石化两台CFB锅炉和两台煤粉炉通过脱硫脱硝除尘改造,烟气排放稳定达到了“50355”的“超洁净排放”标准(氮氧化物浓度小于50毫克/标立方米、二氧化硫浓度小于35毫克/标立方米、烟尘浓度小于5毫克/标立方米),提前达到广州市政府的要求。该标准的实现也证明了燃煤锅炉不用改烧天然气,烟气排放指标也能做到比天然气机组还要低。

中国石油石化:都说现在环保标准没有最严,只有更严。现在企业能达到排放标准,是不是很不容易?

刘 忠:确实如此。燃煤锅炉要达到燃用天然气的“超洁净排放”要求,而且是在工程技术人员在业内尚没有完全成熟的经验的情况下,无疑是一个巨大的挑战。

彭建亮:作为集团公司“碧水蓝天”重要项目之一,齐鲁石化热电厂5、6号脱硫升级改造项目时间紧、要求高。该厂同时面临着三站设备大修、乙烯动力锅炉建设、试运等工作,点多面广、任务繁重。为此,我们要求脱硫升级改造项目部全力抓好项目安全、质量和进度控制,特别是要抓好高空作业、吊装作业、土建作业等高风险项目的施工安全监管。

实现减排各有高招

中国石油石化:听说广州石化的超洁净排放,已经吸引60多个单位近千人次前来参观取经。“二氧化硫排放浓0.1毫克/标立方米、烟尘浓度2.2毫克/标立方米”这组数字,让专家也大为惊叹。那广州石化的超洁净排放是怎么做到的呢?

刘 忠:不管你愿不愿意,越来越高的大气污染物排放标准即将或已经到来,减少大气污染物排放是大势所趋。所以广州石化首先是公司领导亲自挂帅,从思想意识上提升对环保工作的重视程度。

2003年开始,广州石化就一直关注锅炉脱硫脱硝技术的发展,组织技术人员对国内电厂的脱硫技术进行了全面调研,对适应广州石化热电站燃煤锅炉的脱硫技术进行了研讨,并对脱硫公司的脱硫业绩进行了考察。安排了专业技术人员参加了由中国石化集团公司脱硫技术装备西欧考察团,了解和考察了欧洲各国烟气脱硫技术的运用水平及在国内的引用合作情况,对国外几大公司的脱硫技术装备在电厂的使用情况进行了实地考察,并参观了几家公司的脱硫技术的示范工程。

为选择适合广州石化锅炉改造的技术,我们技术人员先后对国内普遍采用的“石灰石膏法”、“循环流化床半干法”、“钠钙双碱法”、“氧化镁法”、“氨-肥法”等多种锅炉烟气脱硫技术进行调研,并对多家脱硫公司的业绩进行考察,为广州石化锅炉脱硫技术路线的确定提供了依据。

经过详细技术、经济性的比较,结合两个工程具体情况,在综合考虑各方面的因素后, 广州石化最终选用“烟气循环流化床半干法脱硫技术结合布袋除尘器进行脱硫和除尘,选用低氮燃烧器加选择性非催化还原及选择性催化还原组合技术进行脱硝”的技术方案。

中国石油石化:广州石化的“超洁净排放”,对别的企业有可借鉴之处吗?

刘 忠:可以。燃煤锅炉达到天然气锅炉的排放标准,这种技术的突破和应用意义非凡,对中国燃煤电厂环境改善工作有非常重大的意义。我们动力锅炉实现“超洁净排放”后,立即就引来了地方政府、兄弟企业、环境保护产业协会等专家前来调研和考察。广州石化在“超洁净排放”方面的成熟经验,让众多企业从中借鉴,也是广州石化对环保工作新的贡献。

中国石油石化:广州石化通过超洁净排放达到了排放标准,齐鲁石化和吉林石化又是通过哪些工作呢?

孙继卫:我们吉林石化一开始就先后淘汰98套落后装置,减轻了我们的环保压力。在锅炉污染排放方面,吉林石化有两座热电厂、6台锅炉。企业先后对锅炉实施脱硫、脱硝改造, 采用新一代绿色环保型锅炉,炉内喷钙技术脱硫,低温燃烧及分级送风技术控制NOx排放,燃烧技术可满足目前国家环保要求。

另外,吉林石化采用了高效的除尘设备和脱硫技术,除尘效率可达到99.9%以上,烟尘排放浓度不大于30 mg/m3,减排二氧化硫、氮氧化物1200吨。不仅如此,还节约煤炭消耗,对水资源也进行合理循环、重复使用,减少了用水量和排水量。不仅如此,吉林石化坚持把推广使用先进适用的减排技术、完善配套减排设施作为推进减排工作的重要环节。采用密封方法收集污水挥发的刺激性气味,经生物滴滤装置一次吸收处理,再经生物氧化法进行深入处理,处理能力达到每小时3万立方米。诸如此类的技术在很多企业推广利用,成为节能减排利器。

我们设立了公司、工厂两级环境监测体系,负责对全公司93个三废排放口、20个环境空气监测点、64个厂界噪声布点监测,实现了在线监测仪表与三级防控设施自动联动,极大地缩短了从环境监测到应急响应的时间。

彭建亮:我们一开始是把准入口,控制煤炭质量进厂源头。为扎牢进厂煤炭第一道关口,我们煤管科职工练就了一双“火眼金睛”。煤车到厂后,目测就能判断出煤炭的硫含量、发热量等大概指标,准确率达到98%。

我们严控热值低于5000大卡/千克、硫含量高于1%的煤炭入厂,通过阶梯型扣款等措施,鼓励硫含量低、热值高的煤炭进厂。今年以来煤炭质量稳步提高,入厂煤硫含量和平均热值不断创出新纪录。而扣款制度对那些不讲诚信的供应商起到了很好的约束作用,有时扣款额度远远高于造假成本,煤炭供应商不敢不讲诚信。

在源头控制煤炭质量的前提下,热电厂把生产过程的指标控制作为烟气稳定达标的有效手段,适时控制烟气各项指标,真正做到“生产怎么搞,环保说了算”。为确保烟气过程控制有标准,热电厂制定了符合自身特点的烟气超标应急预案,并针对不同阶段的环保数据进行相应调整。烟气小时超标时应急预案随即启动,及时对脱硫脱硝工艺参数进行相应调整,宁可停炉也要确保达标排放,决不允许“越线行驶”。

中国石油石化:脱硫升级改造项目安全风险非常大。企业在进行改造的时候,在保证安全方面是如何做的?

彭建亮:一面要组织环保达标生产,一面要抓好工程安全监管,确实困难重重,压力山大。 5、6号脱硫装置拆除工期60天,作业面大、牵扯专业多。为确保拆除“安全、清洁、高效”进行,我厂成立了以厂领导担任指挥,副总工程师、工程管理、机械动力、安全环保、生产技术等10余个专业科室及相关车间组成的组织机构,分工负责、齐抓共管、确保安全。

从落实各级安全生产责任制入手,按照HSE管理规定、环保作业标准、施工技术要求等,严把作业许可票证关,强化作业过程安全监管。不管什么时间,只要现场有施工就要有人员现场监管。身着“安全监护”黄马甲、臂戴“安全督察”红袖标的干部职工,三步一岗,五步一哨,实行“无缝监护”像一道道安全壁垒,保障了作业安全。

为了实现拆除现场不扬尘、不乱排、不污染的环保目标,热电厂5、6号脱硫装置拆除过程严格执行施工方案、HSE管理规定和环保要求,拆除前,确认所有动、静设备及管线、塔罐容器等停运停电,经过倒空置换、水洗、放空、吹扫等工艺处理彻底,化验分析合格后才可以施工,杜绝二次污染。

经过2个多月的艰苦努力,热电厂圆满完成了旧装置的拆除工作,没有发生任何安全事故。

追求环保永无止境

中国石油石化:现在石油石化企业里面有达到排放标准的,也有没有达到的。大家的做法也都不一样。别的企业要想达到排放标准,可以从哪几个方面做工作呢?

孙继卫:结构减排是最为显著的减排方式。化工行业存在不在少数的“三高一低”装置,因此关停这些装置势在必行。国家也三令五申对高污染行业实施淘汰的高压政策,并坚持环保核查,促进了我国化工行业节能减排形势的好转。

技术减排也是重要减排方式。在化工生产过程中,污染贯穿整个环节。因此,利用先进技术实施污染物减排是非常重要的举措。

加强监测也为减排提供了重要依据。目前,很多石油化工和当地政府排放口监测数据实现了在线监控,也有很多企业设立环境监测体系,对环境空气监测点进行监测。同时,设立环境监测部门,对工业污水、生活污水、清净下水进行不间断监测,为环境保护决策和环境管理提供了大量科学、准确、及时的监测信息。

中国石油石化:虽然说部分企业现在已经实现了达标排放要求,但随着经济的发展,将来环保标准肯定会越来越严格。企业下一步有什么打算?

彭建亮:下一步我们将开展防腐蚀公关,逐步解决脱硫装置腐蚀问题。目前我厂本部8台、乙烯动力站2台总计10台410吨/小时煤粉锅炉,到明年上半年氨法脱硫装置全部建成后,可以满足超洁净排放标准二氧化硫浓度控制在35毫克/立方米之内的要求。脱硝装置催化剂由现在的“2+2”运行方式增加到“3+1”或“4+0”运行方式,也可以满足超洁净排放标准氮氧化物浓度控制在50毫克/立方米之内的排放要求,需要增加脱硝催化剂费用0.4亿元。配套增加声波吹灰器和蒸汽吹灰器系统,投资0.1亿元。烟气粉尘浓度目前<20毫克/立方米,计划对原氨法脱硫塔进行超洁净排放改造,实现出口排放浓度≤5毫克/立方米,需要改造费用约1.5亿元。我们将始终牢记“保护环境就是保护我们自己”的理念,认真履行国有企业的政治责任和社会责任,切实发挥安全环保工作的示范引领作用。

刘 忠:广州石化采用循环流化床半干法技术实现锅炉“超洁净排放”后,由于国内没有成熟的运行和维护经验可供借鉴,如何实现装置长周期运行成为管理和技术人员的真正考验。这也是我们下一步的重点工作。

责任编辑:石杏茹

znshixingru@163.com