- 最大

- 较大

- 默认

- 较小

- 最小

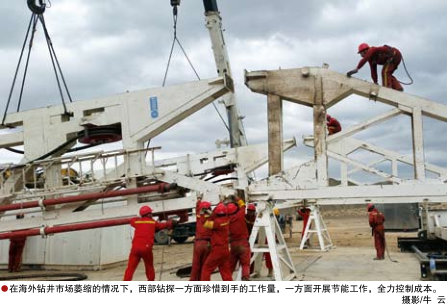

尽管海外钻井市场低迷,西部钻探阿克套项目依然实现年进尺11万米,平均机速提高48.1%的成绩。

2015年国际油价持续低位,海外各大油公司投资大幅削减。在哈萨克斯坦,经营多年钻探任务的西部钻探公司更是雪上加霜。坚戈贬值,标价下浮。面对经营困境,公司在哈国的阿克套项目不弃不馁,一面珍惜到手的工作量,精心打造品牌工程;一面积极展开创新节能工作,全力做好成本控制。

2015年国际油价持续低位,海外各大油公司投资大幅削减。在哈萨克斯坦,经营多年钻探任务的西部钻探公司更是雪上加霜。坚戈贬值,标价下浮。面对经营困境,公司在哈国的阿克套项目不弃不馁,一面珍惜到手的工作量,精心打造品牌工程;一面积极展开创新节能工作,全力做好成本控制。

由于海外钻井工程设备、消耗配件、化工材料都需从国内托运,加上作业环保要求高,工程基础建设、车辆使用只能与当地合作,综合成本控制难度大。面对诸多困难,项目负责人张启峰有自己的观点:“在特殊时期,海外队伍就更要凸显单兵作战能力,不能把保障都指望在国内。支出费用环节复杂,面临挑战多,也并非坏事,这让加大自主创新、开源节流有了更大争取利润的空间。”

车辆大包物尽其用

“同一个区块,多个井队共用一套车辆机具,实行统一管理。”这是针对里海之边的阿克套项目采取的一项重要措施。由于该项目的作业区间跨度大,井队不集中,外租车辆器具实行单独租用,缺少统一规范,因此这项措施及时有效地解决了各种车辆闲置时间多、服务质量低下的情况。

为保证租用车辆服务优质,该项目先后在各区块引入服务商竞争机制。经过对当地市场的广泛调研,项目组决定采用招投标方式。通过价格和公司服务能力,优选有实力的运输公司,淘汰掉一批不合格的服务商,达到物美价廉的效果。

对车辆费用占主要比例的井场基础建设、钻井队工程设施搬迁、拆卸安装中的吊车、卡车、推土机等车辆,均采用大包模式。日常生产中拉运水、转送泥浆、吊装等工作也进行分块承包,并对以上服务队伍从安全措施、专业技能、操作规程都严格培训和统一规范。截止到2015年11月,该项目口井的搬家及运输器具费用比2014年同期下降10%~15%,搬家时间由原来口井的5天缩短到3.66天,车辆使用效率和服务质量得到了较大提高。

回收再用一箭双雕

对于钻井液回收再利用,阿克套钻井液负责人陈华算了一笔账:“1立方米废液上缴当地废液站需100美元,口井最少按100立方米算,这就得花1万美元。而配置新钻井液,各项成本最低需2万美元。这一进一出就是3万美元。”

阿克套油田濒临里海,对环保的要求非常高。井场中不能设置废液坑,要求每次排出的钻井废液只能上缴。2013年起,项目组虽初步建成一些简易的旧浆储备点,但由于井队分散,储存容量不够、转运设施不齐等因素,都难以很好落实。

通过一年多的努力,目前在阿克套地区北部扎奇、热得拜、卡拉姆卡斯各区块都配备了大容量储备罐,并完成储备罐的电路整改,配套搅拌器、泵等设施,各区块保证专用罐车一部,形成随时转运的有效管理机制。

为使回收钻井液能满足常规生产需要,钻井液回收前由负责该区块的钻井液工程师把关,对回收钻井液常规性能做优化处理。钻井液黏度不宜过高,比重、失水、pH值要在一个合理范围内,尤其对有害固相要严格把关,受到较严重污染的钻井液严禁回收。在协调管理方面,区块经理统一协调安排储罐维护、倒运机具、清罐等工作,各环节所产生费用由各队均衡分摊。

钻井液储备站的完善,使项目组上缴的废液量大大减少,并且保证了在新井一二开钻井时的部分钻井液量,也为发生井漏、压井等复杂情况提供了钻井液应急保障。截至2015年11月,再利用钻井液近1200立方米,不仅节约了钻井液使用的各项成本,也为绿色钻井做出了成功示范。

自主研发硕果累累

零部件配送、器材缺失,一直以来都制约着海外作业发展。远水难解近渴,为工具缺失的等停时有发生,损失成本大。为此,阿克套项目组一方面组织工程技术人员积极开展自主研发,一方面与当地合作,加强设计加工和一些废旧器材的改造利用,就地解决生产急需。

●创新节能增效助力西部钻探挺过低油价寒冬。 摄影/张惠林

在开展自主研发初期,项目组组织专人进行市场调研,询价比价,择优选择当地加工厂,签订合作协议,确保加工改造的服务质量。研发主要针对钻井中的机件加工,如特殊工艺井的工具研发、井下工具修复和机械配件加工。

在阿克套卡拉姆卡斯区块,由于浅气层裂缝发育,多数井因固井后存在窜气问题而难以交井,采用桥塞封隔、传输射孔、内管挤水泥等方式补救的成功率也不到10%。为此,2014年底开始,张启峰组织技术人员自主设计了井口套间双级密封装置,彻底解决了这一难题,创新增效120余万元。

此外,由该项目组自主设计的套管回接装置,结构简单,具备引扣拨正、对扣旋紧功能,使回接能够一次成功,口井事故成本减少20万元。另一自主研发的套管送入工具,解决了尾管悬挂难题,不仅操作方便,还可以让口井节约3.4万美元悬挂器一只。

结合废旧器材难以回收的实际,阿克套项目组与当地加工企业合作,通过废料加工、设备改造,最大限度地盘活了项目资产。如集装箱改造营房,废罐、废池改造泥浆回收站,油改电设备改造等,全年降低设备占用和燃油使用费近200万美元。一系列举措为项目控制支出、提高效益做出了重大贡献,也有力保障了前线作业队的生产需要。

“到什么山唱什么歌,尤其在海外市场,因地制宜随机应变,就一定会赢得更广阔的生存空间。”张启峰对赢得市场充满了信心。一年多来,阿克套项目组始终坚持“有标就投,有井就打”的开发策略,从技术实力入手,以较低成本优势,在海外钻井市场遭遇“寒流”的情况下,2015年阿克套项目进尺达11万米,平均钻井周期减少15.9%,平均机速提高48.1%,多个区块获到甲方赞誉,成为海外节能型生产的典范。

与此同时,西部钻探阿克套项目组通过创新节能挺过困难后,年底终赢得最大收获—一举中标MMG公司37口井钻探任务和阿特拉油田“2+1”合同。

责任编辑:赵 雪

znzhaoxue@163.com