- 最大

- 较大

- 默认

- 较小

- 最小

二十载奋进,玉汝以成。甲苯歧化、异丙苯、合成气制乙二醇,是杨卫胜奉献给中国石化的名片。

○ 文/聂晓帆

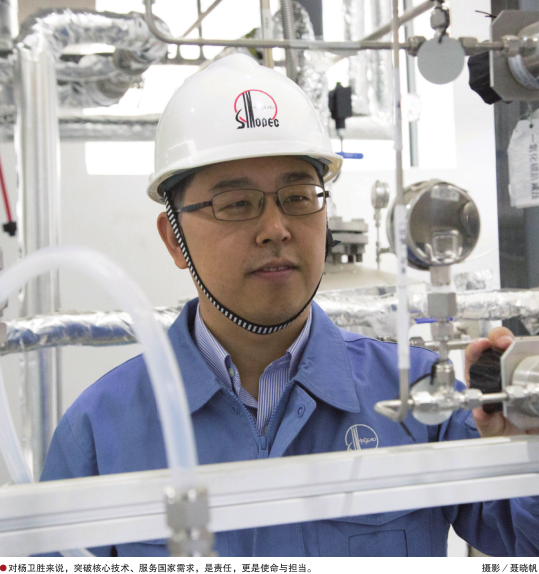

杨卫胜,中国石化集团公司高级专家、中国石化上海石油化工研究院(以下简称上海院)副总工程师、国家“万人计划”科技创新领军人才。

二十年来,杨卫胜一直从事石油化工和新型煤化工成套工艺技术研究开发和成果产业化工作,成功研发了甲苯歧化与烷基转移、苯与丙烯液相烷基化制异丙苯、合成气制乙二醇、过氧化异丙苯法制环氧丙烷等多项中国石化重点攻关的成套技术。这些具有自主知识产权的技术打破了国外公司的长期垄断,提升了中国石化的技术实力,并且创造了良好的社会效益和可观的经济效益。

“我个人在石油化工技术开发领域中取得的一点点成绩不足挂齿,应归功于中国石化为我们提供的新技术开发应用大舞台。正如闵恩泽先生所说的‘国家需要什么,我就做什么’。”杨卫胜说。

甲苯歧化打造中石化技术名片

杨卫胜参加工作之初,正值我国石化和化纤工业快速发展的时期。由于我国芳烃生产技术长期依赖国外,为建设芳烃装置以及现有装置的优化扩能提供技术支撑成为当务之急。在老一辈科研人的带领下,开发具有自有知识产权的甲苯歧化成套技术,成为杨卫胜奋斗的方向。

为了尽快掌握芳烃生产工艺技术,杨卫胜查阅了大量国内外文献和专利资料,时刻紧密跟踪最新技术进展,积极主动地向甲苯歧化领域的专家请教,并利用一切出差、调研、技术服务的机会深入生产装置现场熟悉流程、排查问题、与现场技术人员充分讨论交流。这段时间,他积累了大量的催化剂运行和生产数据以及现场经验,并在此基础上不断总结、钻研和提高自身业务水平,很快成长为甲苯歧化工艺技术领域的青年专家。

2003年,镇海炼化筹建100万吨/年甲苯歧化装置。这在当时是国内单系列处理能力最大的装置。杨卫胜担任工艺技术开发课题组长,从确定技术方案、优化流程、模拟计算、工艺包设计到现场开工,无不凝聚着他的心血。

“镇海甲苯歧化装置不仅是歧化单元,还包含了苯甲苯分馏单元和二甲苯分馏单元,是国内同类装置中流程最长、涉及单元数最多的一套装置。”回想起来,杨卫胜依然充满感慨,“在确定总体方案期间,我甚至被企业‘扣’在现场。”

原来,镇海炼化为了拓宽原料来源,提高经济效益,计划在已建成投产的芳烃联合装置中新建一套甲苯歧化装置。为了将其更优地嵌入到芳烃联合装置中,必须对芳烃联合装置整体进行优化。

为此,杨卫胜深入现场了解装置实际情况。他花了整整半个月的时间完成了十多个不同技术方案的模拟计算,供业主决策。优化后的甲苯歧化总体技术方案,终于满足了以“精细管理”著称的业主的要求。

装置于2004年12月28日开车成功。标定结果显示,装置物耗和能耗指标均达到国际领先水平,极大促进了我国芳烃技术的进步。该项目于2007年获得了中国石化科技进步一等奖。

经此一役,杨卫胜树立了业务水平过硬、长于攻关创新、团队合作意识强的形象,在国内芳烃行业具有了较强的影响力。

此后,杨卫胜带领团队进行了多套甲苯歧化新建装置的技术推广工作。经过艰辛的努力,又实现了十余套甲苯歧化装置的技术转让,极大提升了甲苯歧化在国内新建芳烃联合装置中的市场占有率,累计为企业增效数十亿元,为中国石化创造了可观的效益。甲苯歧化成套技术成为中国石化一张闪亮的技术名片,响彻国内、远销海外。特别是和中国石化其他攻关单位合作开发完成的海南炼化60万吨/年芳烃联合装置项目,获得了国家科技进步奖特等奖的殊荣。

异丙苯成套技术打破国外垄断

2006年,天津石化100万吨/年乙烯一体化项目启动。其中,一套30万吨/年异丙苯装置是为后续的35万吨/年苯酚丙酮装置提供原料的。此时,上海院开发的异丙苯催化剂已完成工业侧线试验,但与之配套的成套工艺技术尚在开发中,未经工业生产考验。

当时,国外老牌异丙苯技术专利商自恃垄断地位,虎视眈眈,向中国石化报出了高昂的技术许可费。在集团公司的强力支持下,上海院决定自主开发异丙苯成套技术。

这一重任再次落在杨卫胜的肩上。凭借过硬的专业素质和多年积累的工艺开发经验,他在中试和工业侧线试验基础上先后开发出适合于苯和丙烯液相烷基化制异丙苯反应工艺及大型工业反应器、高效分离工艺及优化控制策略等多项关键技术,最终顺利开发出具有自主知识产权的异丙苯成套技术,打破了国外长期的技术垄断。

“工艺包的开发完成,只是迈出了万里长征的第一步,装置建设、开工投料、操作优化、装置标定等诸多艰巨的任务还等在后面。”杨卫胜笑着说。

攻关的困难与艰辛,杨卫胜至今仍然印象深刻。

异丙苯成套技术首次实现工业应用后,最后一次技术澄清会从晚8点一直开到次日凌晨1点。时值8月盛夏,杨卫胜患重感冒高烧39℃。即便如此,他全程坚守在会场,对技术细节进行耐心地解释和详细地解答。企业问及数据指标和工艺流程,他对答如流。当谈判取得成功在会议纪要上签上自己名字的那一刻,他已经几近虚脱。

2010年的大年初二,杨卫胜赶赴天津石化进行装置投料开车技术服务。为了取得装置开工的第一手宝贵资料,他每天泡在装置现场,没日没夜地连轴转……

异丙苯装置最终一次投料开车成功并很快实现满负荷生产,各项技术指标均达到设计值,2011-2013年的三年时间里为企业新增利润1.5亿元。

“直到那时,我们悬着的心才放下,我们终于可以说异丙苯成套技术成为中国石化开发成功的又一项重要的石油化工技术!”杨卫胜自豪地说。

合成气制乙二醇技术获殊荣

2012年,中国石化集团公司决定组建联合攻关团队,在湖北化肥建设20万吨/年合成气制乙二醇工业示范装置,帮助企业转型发展,助力中国石化业务结构调整。

“这是国家发改委明确的五类煤化工示范项目之一,也是中国石化应对煤化工挑战需要掌握的核心技术之一。”杨卫胜说。“由于该技术在世界范围内尚处于工业化前期,众多研究机构正在全力开发,因此技术壁垒高、无参考和借鉴,属原创性开发工艺。”

谁能率先工业化,谁就将处于有利地位。

在开发过程中,杨卫胜从总体工艺线路确定、流程模拟计算、工艺流程设计和优化、关键设备选型,到开工方案和装置安全规程编制等,都亲自把关。经过数年攻关,他带领团队完成了中试,攻克了反应工艺及大型反应器、产品精制、成套分析等诸多关键技术。

2014年3月初,湖北化肥乙二醇装置现场满是忙碌的身影,指挥中心紧张有序。杨卫胜作为现场技术总指挥,郑重地在开车指令单上签下了自己的名字,宣布装置正式开车。

合成气制乙二醇装置流程长且工艺复杂,从氧气进料到产出中间产品草酸二甲酯,再到加氢单元投料,最终产出优等品乙二醇,历时三天三夜。

“当时可以说是连续作战,杨总多次往返于指挥中心和装置现场及时分析原因并提出解决方案。中控现场需要值夜班,杨总总是让我们先回去休息,第二天一早再来替他。可是我们接替他没多久,他就跑回来了。3天里,他一共休息了不到12个小时,已经冲到了极限。”核心技术骨干、杨卫胜的得力助手贺来宾感慨地说。

2014年3月9日,示范装置一次开车成功并生产出合格的乙二醇产品。

为了使乙二醇装置运行得到进一步完善和提升,杨卫胜带领项目团队长期坚守现场,与各攻关单位紧密合作、协力攻关,攻克了影响装置长周期满负荷稳定运行的诸多技术难点,最终实现达产达效、稳定运行的目标。

2017年11月,合成气制乙二醇工业示范项目在完成标定后通过了集团公司科技部组织的技术鉴定。该项目于2018年获得中国石化科技进步一等奖。杨卫胜带领的合成气制乙二醇创新团队获得“中国石化优秀创新团队”称号。

“当前,中国石化确定了‘实现全面可持续发展和高质量发展’的目标,我希望自己能够为实现这一目标出一份力,尽一份责。”杨卫胜表示。目前,他正在带领团队努力开发具有更强技术竞争力的第二代合成气制乙二醇技术。

责任编辑:郑丹

znzhengdan@163.com