- 最大

- 较大

- 默认

- 较小

- 最小

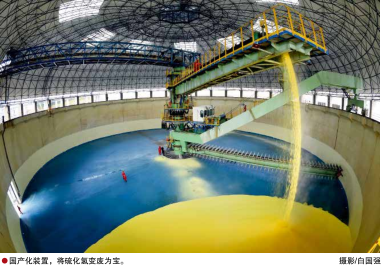

从无到有,从有到精,普光气田领跑我国高含硫气田装备制造行业。

○ 文/曲 艺 白国强/本刊记者 卢凯瑞

○ 文/曲 艺 白国强/本刊记者 卢凯瑞

2009年10月12日,中原石油人在大巴山深处攻坚克难,实现了国内最大整装海相高含硫气田的成功投产,成就了中国石化上游最大的天然气生产基地。

十年星移斗转,似乎只在倏忽之间,却因有成千上万人的奋斗不息,实现了普光气田今昔的沧桑剧变——累计为长江中下游6省2直辖市逾80个城市、数千家企业、近2亿人口供应天然气560亿立方米,向社会供应硫黄1635万吨;关键设备从必须依赖进口,发展到成功实现国产化,并达到国际领先水平。

起步,依赖进口

2005年,在川东北的崇山峻岭之中,在一个名叫“普光”的地方,中原石油人肩负起了建设国内首座海相整装高含硫气田的重任。

高含硫气田开发历来被看作是“勇敢者的游戏”。若非具有非凡的勇气和技术,要想擒住埋藏在地下几千米深处、性格暴躁的“毒龙”,无疑是异想天开。

“空气中硫化氢含量达800~1000ppm就能瞬时致命,而普光气田硫化氢浓度高达15万ppm。开发这样的高含硫气田,安全风险极高,无异于在刀尖上跳舞。”普光气田党委副书记、工会主席王俭说。

防止硫化氢泄漏成为整个气田开发建设的重中之重。但当时国内没有类似气田开发建设经验,更缺乏相关装置设备,整个气田开发建设所需的装置设备绝大多数需要依靠进口。

“开发之初,普光气田关键设备约85%均需依赖进口。”回想当年,普光气田生产管理部主任韩玉坤的话语里有深深的无奈。

高价“引进来”的设备却遭遇了“水土不服”,而且随着气田生产的推进“症状”不断增多。受采购周期长、选择余地小、修复难度大、维修费用高等因素影响,部分进口设备“带病”工作,成为不容忽视的安全隐患。

以将硫化氢变废为宝的硫黄回收装置为例。普光气田拥有12套硫黄回收装置,年产硫黄240万吨,装置规模居全国首位。气田建设之初,装置内应用的克劳斯反应炉国内没有应用先例,只能从国外进口。

“然而,仅投产试运行两个月,克劳斯反应炉就出现了炉体震动、超温、变形等问题,导致设备频繁检修,严重制约了气田长期安全平稳生产。”韩玉坤说。

中原石油人深刻意识到:进口设备受制于人,绝非长久之计。

破局,国产化改造

“如果无法实现关键设备的国产化,普光气田的生产将始终受制于人,甚至连气田的正常生产运行都难以保障。”提起关键设备,普光气田天然气净化厂厂长于艳秋很是激动。

普光气田联合国内著名设计院所、具有领先水平的制造单位,按照“先导试验、逐步推广”的原则,对进口设备及备件从工艺设计、制造等方面开展系列科技攻关,分步实施国产化改造,逐步攻克一个个技术难题。

针对克劳斯反应炉,中原石油人首先发起了技术攻关。采用理论研究、模拟分析和验证性试验相结合的研究思路,通力攻关研制适用于普光气田的克劳斯反应炉。

苦心人,天不负。不知经历了多少次失败,普光人终于攻关研制成功国内首台具有自主知识产权的克劳斯反应炉,填补了国内空白!

新反应炉投用后,与原进口反应炉相比,操作负荷从80%提高到能够满负荷稳定运行,综合指标优于国外同类产品水平,总体技术达到国际领先水平。

从无到有,从小到大,从静设备到动设备,再到控制系统,普光气田的装备国产化实践不仅让产品性能完全可以与进口设备相媲美,而且具备更高的性价比——

完成的特大型末级硫冷凝器国产化,单台冷凝器购置费用比进口同类设备节省1177万元,制造运输周期缩短13个月;完成的中间胺液冷却器国产化改造,采购成本从936万元降至225万元;完成的尾气焚烧炉余热锅炉国产化研制,国产化后价格为进口设备的36%,单台节省购置费829万元……

开发10年来,在坚持“保证质量、节约成本、安全可靠”原则的基础上,普光气田结合生产实际和设备运行情况,稳步推进关键机组转子、关键机组轴承、机械密封、抗硫密封圈、高级孔板阀等17项进口设备和备件的国产化研究和推广。

目前,普光气田整体国产化率已由最初的35%提高到88%,静设备国产化率达到100%。

领先,大步走出去

国产化探索实践,普光人摆脱了关键设备受制于人的困境。在打破国外企业技术垄断的同时,直接推动了我国天然气装备制造业的技术进步,提升了我国高含硫装备制造企业的国际竞争力。

“普光气田关键设备国产化的意义在于为我国探索出了一条高含硫气田的开发路径,使中国再次开发同类气田时不会束手无策。”王俭感慨道。

中国石化第二个高含硫气田——元坝气田的开发直接从中受益,关键设备基本实现国产化。

“普光气田的成功开发,攻克了硫化氢气体和超深井带来的一系列开发难题,引领国内涉硫关键技术成龙配套,我国成为了世界上少数几个掌握特大型高含硫气田开发核心技术的国家之一。”于艳秋表示,“高含硫设备的国产化,也引领了国内石油机械装备制造业的发展。从高含硫装置设备必须进口,到高含硫装置设备应用于国外项目,普光气田推动着我国涉硫装备高速发展。”

“普光气田的成功开发,攻克了硫化氢气体和超深井带来的一系列开发难题,引领国内涉硫关键技术成龙配套,我国成为了世界上少数几个掌握特大型高含硫气田开发核心技术的国家之一。”于艳秋表示,“高含硫设备的国产化,也引领了国内石油机械装备制造业的发展。从高含硫装置设备必须进口,到高含硫装置设备应用于国外项目,普光气田推动着我国涉硫装备高速发展。”

目前,国内已有超过100家供应商携手普光气田共同开展涉硫装置和技术的创新。部分技术成果已应用于元坝气田天然气净化厂、伊朗阿巴斯炼油厂等装置中。

原本研发产品多为常规石油机械装备的甘肃蓝科石化有限公司,正是通过与普光气田的合作,如今生产的高端涉硫装备已出口至伊朗、土库曼斯坦、南苏丹等国。

如今,实现了装备技术从“引进来”到“走出去”的华丽转身,普光气田吸引土耳其Genel公司、阿根廷国家石油公司、科威特KOC、美国阿拉斯加天然气开发公司等前来参观考察、寻求合作。

责任编辑:陆晓如

znluxiaoru@163.com