- 最大

- 较大

- 默认

- 较小

- 最小

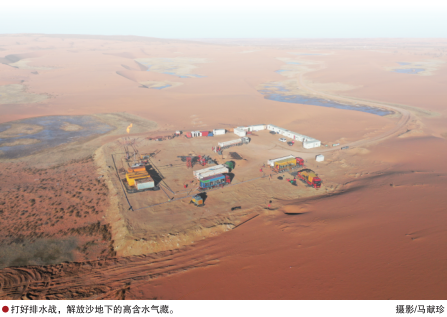

华北油气分公司探索试验多种高含水气藏排水工艺技术,保障了气田正常生产。

“压力是基础,水是拦路虎。”对气田开发来说,地层压力降低,水不能排出,效益就会被淹没。

华北油气分公司大牛地、东胜、定北等气田,均不同程度存在高含水气藏。新井投产初期,在较高的地层压力条件下,天然气有足够能量把水携带出来。但是,随着地层压力逐步降低,天然气能量被地层水压制,气出不来,严重制约气田的效益开发。

针对气田不同阶段压力变化、不同产水量,华北油气分公司近年来探索试验了柱塞排水、制氮气举、负压采气、机抽排水等多种工艺技术,保障了气田正常生产。尤其是2019年自主创新试验成功的“同井采注”技术,为开发高含水难动用气藏找到了“金钥匙”。

“柱塞气举”排水采气

大牛地气田历经15年开发,依靠自身携液稳定生产的气井占比较低。气井不能依靠自然能量携液生产,就要在井内注入泡排剂。泡排剂接触地层水,产生泡沫,降低地层水密度,便于将地层水携带出地面。

但是,长期使用泡排剂的气井,容易在井内形成堵塞物及乳化物,影响气井泡排效果及凝析油的提取等。有没有更加节能环保的办法呢?

2019年,大牛地气田推广试验了“柱塞气举”排水采气工艺技术,取代泡排剂实现排水采气。其原理是将柱塞作为气液固体的密封界面,利用气井自身能量,使柱塞在井筒内上下循环运动,将井底积液举升至地面。

“大牛地气田2019年全年共开展了7井次试验,单井日均产气量1000立方米,携液能力增强,取得较好的效果。”华北采气一厂采气专家吴伟然介绍,“目前正在开展第一批20口井的推广应用工作,计划将来扩大应用至50口井。”

见效不是终点。华北采气人不断思考,不断改进,让这项工艺更加完善。

常规柱塞仅能清除造斜点以上的积液,无法下至水平井井斜角30°,造成该工艺在水平井组合管柱中不适用。针对这一问题,华北油气分公司采气一厂与西南石油大学联合开展了接力式柱塞气举装置的研制,为解决水平井排水问题提供了思路。

2018年以来,华北油气分公司还分别在东胜、大牛地两大气田试验了智能柱塞排水技术。与传统的柱塞排水相比,智能柱塞排水技术可根据气井的压力、温度、液面等指标自动判断分析,发出指令,在多种工况下可以正常工作,提升了排水采气效果。

智能柱塞排水技术在东胜气田伊深1井试验一周时间,运行稳定,较措施前日增气2000余立方米。

外加能量复活“水淹井”

气井在长期生产过程中,因积液逐步增加而降低了气井的自身能量,最终造成水淹而停产。

针对这种情况,制氮气举是常用的方法之一。实施制氮气举一般选择有地层能量、携液不连续、复产后稳产时间较长的气井。气举一次,有的气井稳定生产2~3个月,最短的仅2~3天。大牛地气田DPH-7井,2019年3月实施制氮气举作业一次,稳产了95天,日稳产3000多立方米。

“但是,制氮气举成本高,并不适用于产水量大、积液快的气井。我们对DPH-92井气举一次,只能稳产1天,产气量达到1万立方米,说明这口井有自然产能,只是被水淹没了。”华北油气分公司采气一厂采气六区党支部书记周子淳介绍说。

针对日产水量高于10立方米以上的气井,大牛地气田创新运用了机抽排水——利用油田使用的抽油机对气井实施抽水作业。

“机抽排水一般适用于液量较高的气井。在机抽作业过程中,井筒内始终有水,否则就会造成干抽。”周子淳说。

目前,大牛地气田有3口井进行了机抽排水试验。DPH-92井实施机抽排水作业后,平均日产气3000立方米。

东胜气田JPH-353井,是一口初期日产水50立方米的高产液井,因水量大而关井。2018年6月通过实施机抽排水作业,目前日产水20余立方米,日产气8000~10000立方米。

针对压力低、产气量低、产水不高、依靠自身能量无法进入管网连续生产的气井,华北油气分公司采用了负压排水采气技术,利用增压设备降低井口回压,增大井内与井口的压差,提升携液能力。东胜气田有5口井使用了这一技术,目前已累计增产天然气700万立方米。

“同井采注”解放高含水气藏

“尽管采取多种措施,能够让中低含水的气井维持生产,但是针对部分高产液井,要维持生产,产出水的拉运、处理成本,会严重消耗气田效益。”华北油气分公司采气二厂研究所所长张荣甫介绍说,“尽管通过增加地面管输系统,让部分集气站的产出水实现了管输,降低了成本,但高含水的气井仍是制约气田效益开发的难题。”

2019年,华北油气分公司自主创新“同井采注”新技术。在高含水气井内,下入潜油电泵、气液分离器及电缆封隔器等组成的管柱串,在井内实现气、液分离,天然气从井筒释放出来,让地层水返回地层,可以救活水淹导致的关停井。

2019年上半年,该技术分别在东胜气田和定北气田试验了一口井,获得了成功。

定北气田试验的LP14H井,因产水量大,采出水没有去向,关停了多年。试验“同井采注”成功后,日产气达到8000~10000立方米。不但救活了这口气井,也增加了开发定北高含水气藏的信心。

“定北气田拥有天然气储量600亿立方米以上。将‘同井采注’技术一体化纳入新部署的开发井的工程设计中,定北气田有望成为华北油气分公司又一新的资源接替阵地。”华北油气分公司工程院采气所所长王锦昌说。

在第一批试验的两口井成功后,华北油气分公司加快了这项技术的推广应用。截至2019年底,共完成及正在作业的“同井采注”井有16口,其中7口气井累计贡献产量553.31万立方米,总计减少产出液拉运处理量24356立方米。

在第一批试验的两口井成功后,华北油气分公司加快了这项技术的推广应用。截至2019年底,共完成及正在作业的“同井采注”井有16口,其中7口气井累计贡献产量553.31万立方米,总计减少产出液拉运处理量24356立方米。

新召区块是东胜气田重要的资源接替区块,一度受高含水影响,制约气田上产。2019年5月投产的锦138井,试气最高日产3.5万立方米,但生产一周就淹死了。

“这口井虽然淹死了,但试气说明它具有较高的自然产能。目前,我们正在对它实施‘同井采注’技术。一旦救活这口井,新召区块产水、产气情况将得到精准评价,为动用该区块1000多平方公里范围内的高含水储量增添信心。”王锦昌说。

责任编辑:陆晓如

znluxiaoru@163.com