- 最大

- 较大

- 默认

- 较小

- 最小

9月24日,在中国石油2021年科技与信息化创新大会上,中国石油发布“EV56高精度宽频可控震源”“百万吨乙烷制乙烯成套技术”等十大科技创新成果。这次发布的十项成果,是遵循新颖性、先进性、实用性和标志性(即近年来自主创新取得、总体达到国际先进水平以上、已取得良好应用效果和对主营业务产生重大促进作用)等四个原则,从中国石油近百项重大标志性成果中遴选出的十大科技创新成果。

01.陆相页岩油地质理论与勘探开发技术

主要贡献单位:中国石油勘探开发研究院、中国石油新疆油田公司、中国石油大庆油田公司、中国石油长庆油田公司、中国石油大港油田公司

成果介绍:创立中国陆相页岩油富集理论,研发陆相页岩油“甜点区/段”综合评价技术,创新页岩油水平井优快钻井、细分切割体积压裂及工厂化作业模式。有效指导和推动准噶尔盆地吉木萨尔、鄂尔多斯盆地庆城、松辽盆地古龙、渤海湾盆地沧东凹陷等陆相页岩油勘探突破与规模建产。

鄂尔多斯盆地庆城页岩油现场照片

简介:中国陆相页岩有“两次”颠覆性创新:第一次陆相“页岩生油”创新,打破了“中国贫油”说,奠定我国常规石油工业发展资源基础;近十年的第二次陆相“页岩产油”创新,形成1项地质理论和3大技术体系,开辟了非常规石油重大战略新领域。该成果创立了中国陆相页岩油富集地质理论:创建陆相富有机质页岩沉积模式、发现页岩纳米级孔喉储油系统、揭示页岩油“连续型”页岩油甜点区/段富集规律,回答了陆相页岩“生油”“储油”“富油”的重大科学问题。该成果创建了页岩油实验研究、勘探评价、开发工程3大技术体系:建立陆相页岩油“体积开发”理论,创新页岩油水平井优快钻井、细分切割体积压裂、大平台—井工厂立体开发等技术体系。支撑获得了一批页岩油重大勘探发现,建立了准噶尔盆地吉木萨尔、鄂尔多斯盆地庆城、松辽盆地古龙等国家级页岩油示范区与基地。构建了陆相页岩油评价标准体系,关键技术取得了中国和美国发明专利授权,知识产权成果突出。该成果有效指导和推动了中国陆相“页岩油革命”:彻底改变了页岩只生油、不产油的传统认识,完全颠覆了勘探只寻找“圈闭型”常规油藏的常识。突破了陆相页岩油“理论误区”,打破了“勘探禁区”,攻破了“开发无人区”,推动页岩油成为中国石油工业战略性资源,对保证国内石油稳产上产、保障国家能源安全意义重大。

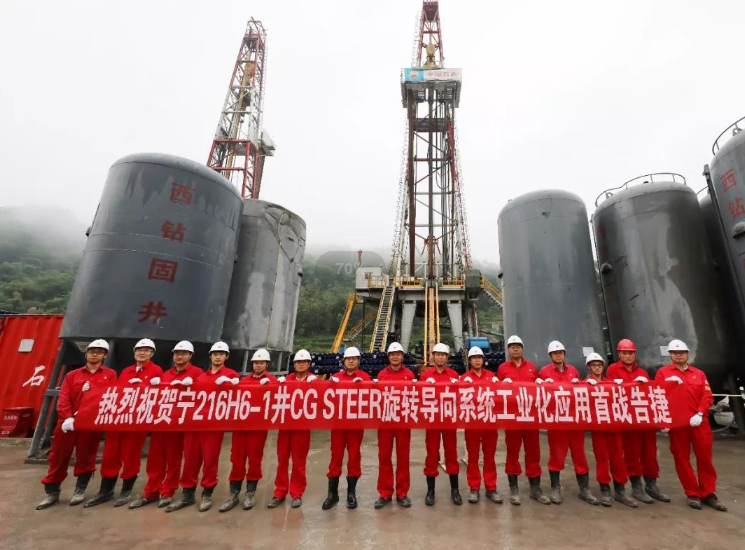

02.CG STEER旋转地质导向钻井系统

油钻井技术皇冠上的明珠

主要贡献单位:中国石油川庆钻探工程有限公司

成果介绍:旋转地质导向系统是石油钻井技术皇冠上的明珠。CG STEER系统突破了六大核心技术瓶颈,具备5大技术优势。独创平衡趋势造斜预测模型,造斜能力突破12.5度/30米,一举改变国内长期“依赖进口、受制于人”的局面,全面满足当前非常规油气勘探开发的需要。在国内主要非常规油气区应用50余口井,综合性能指标达到国际先进水平。实现了自主旋转地质导向钻井系统向工业应用的历史跨越。

CG STEER旋转地质导向钻井系统工业化应用首战告捷

简介:旋转地质导向钻井系统是集机、电、液、控等为一体的井下智能控制系统,技术含量高、攻关难度大,国内长期处于“依赖进口、受制于人”的被动局面,是制约我国页岩气等非常规油气产业高质量发展与国家能源安全战略的关键技术。中国石油川庆钻探迎难而上、领衔攻关、砥砺奋进,依托“十三五”国家重大专项,联合航天科工和中国石油大学(华东),突破六大核心技术瓶颈,自主研发成功了CG STEER推靠式旋转地质导向钻井系统。该成果独创了平衡趋势造斜率精确预测模型,深刻认识了影响造斜率的关键因素,造斜能力突破12.5度/30米,满足了页岩气勘探开发需求;系统耐温150℃、耐压140MPa,能够适应高密度钻井液环境,具备近钻头井斜、方位和伽马测量功能,能够实现储层的精确追踪,已钻井优质储层钻遇率98%以上,综合性能达到国际先进水平。该系统率先实现了国产旋转地质导向钻井系统在页岩气水平井的全井段应用,已在川渝、长庆等地区的页岩油气和致密油气井完成50余口井全井段导向作业,在页岩气和致密气水平井一趟钻进尺分别达到了1200米和2331米。该系统部组件国产化率达到95.8%,关键核心技术全部自主可控,目前已生产了30串工具,组建了10支现场作业队伍,建成了40串/年的生产能力、100串/年的检维保能力和60口井/年的作业能力,形成了独立自主的全过程生产保障体系,实现了替代进口,填补了我国陆上非常规油气国产旋转地质导向钻井系统空白。

03.“一键式”人机交互7000米自动化钻机

国家钻井工程领域的“国之重器”

主要贡献单位:中国石油宝鸡石油机械有限责任公司

成果介绍:一键式人机交互7000米自动化钻机,创新人机交互控制技术,实现一键操作控制多设备联动、井口关键操控流程自动化作业;国内首创独立建立根技术,实现建立根与钻进作业同步进行;大幅减少钻机操控作业人员,显著提升钻井作业本质安全,有效缩短辅助作业时间,助力钻井人员“蓝领变白领”,在我国钻井装备史上具有里程碑意义。

简介:由宝石机械与川庆钻探、工程院等单位联合研制的国内首套一键式人机交互7000米自动化钻机,是国家科技攻坚任务和中国石油重大科技专项研究成果。在研制过程中,解决了多个重要技术瓶颈,形成“一键式人机交互操控”、“独立建立根”等5项关键技术,研制“高效动力猫道、一体化铁钻工”等8套关键设备,开发“集成化人机交互软件”等3套功能软件。该钻机具有“自动化程度高、作业效率高、安全水平高、操控性能优”的显著特点。钻机配备6套机器人,建立根、起下钻、甩钻具等关键作业流程及管柱对扣、清扣、涂丝扣油等辅助操作全面自动化,大幅减少井队人员配置;建立根、甩钻具作业可与钻进同步进行,将以往的串联作业变为并行作业,有效缩短钻井时间;具有动态防碰管理、司钻辅助操作、钻机无线遥控起升等功能,极大提升作业现场本质安全;控制人员只需通过一个按键就能使钻机多个设备复合联动、无缝衔接作业,实现“一个按钮控全程”。该钻机的研制成功使我国成为全球为数不多的具备一键式自动化钻机自主研制能力的国家之一,打造了国家钻井工程领域的“国之重器”,让钻井工人从“蓝领”变“白领”成为现实,开创了我国钻井装备发展史上新的里程碑。

04.EV56高精度可控震源

中国石油深部油气资源勘探的利器

主要贡献单位:中国石油东方地球物理勘探有限责任公司

成果介绍:EV56高精度宽频可控震源在国际上率先突破了低频地震信号激发的技术瓶颈,采用新型液压伺服系统与振动器结构设计,实现了1.5Hz-160Hz线性宽频地震信号激发,成为国际上首个规模化应用的高精度宽频可控震源,为高精度、高效率、安全环保油气勘探开发提供了核心装备支撑。

简介:可控震源的信号激发与目标识别技术源于二战后期的雷达技术,而低频信号的激发与信号畸变控制技术是整个地震信号控制技术中的核心,也是长期以来制约石油地震技术行业向深部资源探测的技术瓶颈。EV56高精度宽频可控震源在国际上率先突破了低频地震信号激发的技术瓶颈,采用新型液压伺服系统与振动器结构设计,实现了1.5Hz-160Hz线性宽频地震信号激发,成为国际上首个规模化应用的高精度宽频可控震源,为高精度、高效率、安全环保油气勘探开发提供了核心装备支撑,给深部油气勘探进一步擦亮了眼睛,使中国石油深部油气勘探取得了大面积的突破,有力的保障了我国的油气战略安全。EV56的创新主要体现在:①首创振动器扰动抑制技术,极大地消除了时变(频变)质量对可控震源振动的影响,使低频地震信号控制与输出更稳定;②创新性的振动器平板结构,改善了激发信号在传输的能量适配性,提高了深层地震数据成像的精度;③首创振动液压合流系统,满足振动系统低频对大流量的系统需求,垂直探测深度可达莫霍面。海外行业资深专家评价称:在地震可控震源(地震信号的激发)频带与保真度(指标)上,东方公司的EV56构建了新的国际标准。

05.多功能一体化油藏数值模拟软件(HiSim4.0)

油藏数值模拟中国“芯”

主要贡献单位:中国石油勘探开发研究院

成果介绍:中国石油自主研发的多功能一体化油藏数值模拟软件HiSim4.0功能强大、性能优越,拥有地质建模、黑油、组分、裂缝、热采等十大模拟功能。模拟规模大、精度高、速度快,总体达到国际先进水平,在陆相沉积油藏模拟上优势显著。在集团公司安装上千套、海内外百余个区块规模应用,打破了长期依赖进口的被动局面,实现自主化国产化替代。

简介:HiSim4.0是中国石油历经十余年攻关,自主研发的一款高性能、高精度、集地质建模-油藏模拟于一体的大型软件系统,拥有地质建模、黑油模拟、组分模拟、裂缝模拟、化学驱模拟、热采模拟、模型建立、结果可视化、交互历史拟合、井网部署等10大功能模块,界面美观、操作便捷、可视化和交互式功能丰富,软件模拟规模大、精度高、速度快,单机模拟规模可达千万网格。该成果创新攻克了10项关键核心技术,在一体化复杂渗流数学模型、多元化学驱数学模型、复杂裂缝建模与模拟、大规模高效求解技术方面处于国际领先水平,在陆相沉积油藏模拟方面有优势,是油藏工程师进行油气藏精细油藏描述、层系井网部署和调整、开发方案优化和提高采收率等研究的重要技术手段,是助力油气田高效开发和高质量发展的关键核心工具。

目前这套软件系统已在集团公司安装上千套、在国内外百余个区块成功应用,实现了油藏数值模拟软件的自主化、替代化,打破了国外技术垄断,解决了“卡脖子”问题。

该成果获国家授权发明专利3件、国家软件著作权登记30余项,出版著作3部,发表论文50余篇,并获得省部级科技进步特等奖和一等奖等奖项。

06.AnyCem自动化固井技术与装备

国际首创自动化固井工艺技术

主要贡献单位:中国石油集团工程技术研究院有限公司

成果介绍:AnyCem自动化固井技术与装备,是以AnyCem固井软件为核心、以自动化固井成套装备为载体的设计-仿真-监控一体化首创技术,引领固井作业由经验向科学决策转变,大幅提升作业质量和效率、降低劳动强度和作业风险。在复杂深层和储气库等领域规模应用,提质增效成效凸显。

AnyCem固井软件系统及全新一代成套自动化固井作业装备

简介:依托中国石油重大科技项目,工程技术研究院联合长城钻探、川庆钻探、渤海钻探和各大油田,戮力创新自主攻关,突破了固井工程核心数理模型、装备自动控制关键方法,形成了以AnyCem固井软件为核心、自动化固井成套装备为载体的设计—仿真—监控一体化首创技术——AnyCem自动化固井技术与装备。主要创新包括:①突破了全生命周期固井密封完整性控制、复杂温压条件井下压力精细分析等8大关键数理模型,提升了提高固井质量的科学设计能力,奠定了自主软件的核心理论基础。②研制出自动化水泥车、水泥头及闸阀系统、稳定供灰等4大关键固井装备,开发出现场作业数据实时采集与监控系统,建立了自动化固井的硬件基础。③创新形成集固井设计、仿真、自动监测与控制、大数据分析与技术管理等多功能AnyCem软硬件一体化平台,整合了固井业务单元孤岛数据,在国内外率先实现“无人操作”固井作业,推进了固井业务数字化转型发展。

该技术已在长庆、西南、辽河、塔里木等地区规模应用。AnyCem固井软件支撑复杂深井、天然气井、水平井等固井优质率提升10%以上,助力高效勘探开发;自动化固井技术提升了固井连续精准施工水平,已建立5个示范队,降低现场劳动强度50%、提高作业效率30%,正引领国内固井技术发展。

07.CPLog多维高精度成像测井系统成果

集团公司高端测井主力装备

主要贡献单位:中国石油集团测井有限公司

成果介绍:多维高精度成像测井装备CPLog,创新井下高温高压极限条件下三维感应、核磁共振测量等关键技术,实现二维向三维成像的跨越,能够清晰显现深达数千米的地下油气层图像。微电阻率成像创8882米陆上亚洲超深井测井纪录,声波成像实现井旁80米以上有效探测。成为集团公司测井主力装备,填补了国内空白,结束了我国先进测井装备长期依赖进口的历史。

简介:“十三五”期间,在国家的大力支持下,中国石油历经5年集中攻关,成功研制出CPLog多维高精度成像测井系统,实现了国产装备从阵列成像向多维成像的跨越,为国际化战略实施提供技术支撑。CPLog系统在集成EILog优势技术的基础上,以网络化、模块化、智能化及标准化设计为核心,依托高性能测井芯片、高精度传感器、高速通讯与无线传输等技术突破,实现了:测得更准,实现从二维均质向三维各向异性测量的维度突破;看得更清,实现纳米级孔喉识别和高分辨率“高清”成像;探测更远,实现“一孔之见”向“一孔远见”的跨越;绿色测井,可控源取代化学源,实现安全环保新途径;远程测控,创新“无人驾驶”测井新模式。

CPLog系统具有完全自主知识产权,结束了我国高端测井装备长期依赖进口的历史,建立了配套自主创新体系,形成了完整的技术攻关团队,成为国内技术系列最全、指标最先进、应用规模最广的新一代标志性主力测井装备和解决复杂油气评价难题的“利器”。目前,CPLog系统已在国外8个国家、国内16家油气田、170个油气区块规模应用;微电阻率成像创8882米陆上亚洲超深井测井纪录,声波成像实现井旁80米以上有效探测;中国石油油气重大发现参与率100%。

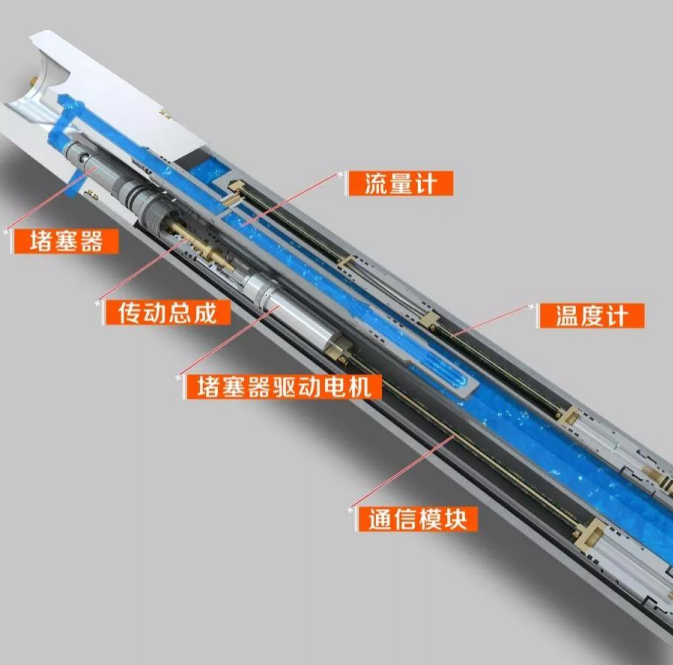

08.第四代精细分层注水工艺技术

主要贡献单位:中国石油勘探开发研究院 中国石油大庆油田公司 中国石油长庆油田公司 中国石油吉林油田公司

成果介绍:第四代精细分层注水工艺技术突破了井下永置式流量检测、层段流量长效无级调节等核心技术,实现了“边注边测边调”,引领分层注水技术数字化、精细化升级换代,助力我国分层注水技术持续国际领先,推进了注水开发方案由“滞后调控”向“实时、精细、智能优化”调控的重大跨越。

集成流量计,压力计和流量调节总成一体化配水器

简介:与第三代分层注水技术只有在下入测试仪器过程才能获取监测数据不同,第四代分层注水技术首次实现了分层注水全过程实时监测和自动控制,使油藏开发的“眼睛”和“手”能够延伸到各个层段,对各层段的认识更精准,调控也更高效。该成果突破了井下强干扰环境下流量永置式检测,小直径电机驱动的流量无级调节等世界级基础共性难题,研制了集成流量计、压力计和流量调节总成的一体化配水器等关键工具,形成了缆控式、波码通讯和地面式等第四代分层注水工艺,实现了分层注水井下测调自动化、状态监测实时化和数据管理网络化,助力我国分层注水工艺持续国际领先;基于实时分注数据和油藏静态数据,开发了精细油藏分析与优化软件IRes,推进了注水方案优化与调整由“滞后调控”向“实时、精细、智能优化”的重大跨越。

该成果在大庆、长庆、吉林和华北油田,建立11个示范区,累计应用 1480井次。示范区分注合格率均保持在90%以上,水驱动用程度平均提高5.7个百分点,自然递减率平均下降2.76个百分点。

该成果授权发明专利16件,登记软件著作权9件,制定标准6项,出版著作3部,发表SCI/EI论文19篇。2020年1月经集团公司专家组鉴定为整体国际领先,获得了2020年集团公司技术发明一等奖。

09.灵活切换生产1-丁烯/1-己烯成套技术

主要贡献单位:中国石油石油化工研究院、中国石油兰州石化公司、中国寰球工程有限公司

成果介绍:灵活切换生产1-丁烯/1-己烯成套技术,创新开发出活性、选择性兼优的催化剂,攻克了快速、慢速两种反应在单一反应器内匹配兼容的技术难题,在世界上首次开发出同一种原料灵活切换生产两种高纯度a-烯烃的自主技术。该技术达到国际先进水平,在长庆乙烷制乙烯国家示范工程中首次工业应用,为中国石油聚乙烯业务提质增效提供技术支撑。

简介:该成果在世界上首次提出“高品质1-丁烯/1-己烯的柔性生产”理念,攻克催化反应引发慢、易失活,易黏结体系制约工艺长周期,差异化反应过程难耦合和关键微量杂质控制等共性技术难题,研发出集成了兼具选择性与活性的催化剂、耦合内循环热/质强化与外循环高效清胶的多功能高效反应设备和柔性生产流程的成套工艺技术。该自主成套技术率先在国家示范工程—长庆80万吨/年乙烷制乙烯项目应用。2021年8月30日,长庆3万吨/年工业装置中交,9月8日装置开车成功,生产的1-丁烯产品纯度高达99.87%,关键杂质1,3-丁二烯含量仅为4ppm,显著低于30ppm的技术要求,更大幅优于国外同类技术商低于50ppm的技术保证值。该技术开发和应用显著提高了国家示范工程自主创新水平,为中国石油聚乙烯业务提质增效提供技术支撑,并推动我国聚烯烃行业技术发展进步。

10.百万吨级乙烷制乙烯成套技术

乙烷裂解制乙烯国家示范工程

主要贡献单位:中国寰球工程有限责任公司、中国石油兰州石化公司、中国石油独山子石化公司

成果介绍:中国石油自主开发的大型乙烷制乙烯成套技术,具有乙烯收率高、流程短、成本低、能耗低、易操作等特点,关键技术指标国际先进,成功应用于长庆、塔里木乙烷制乙烯国家示范工程,并一次开车成功,引领国内天然气资源高值利用示范,进一步巩固了中国石油在乙烯行业的技术领先地位。

简介:近年来,中国石油持续加大乙烯领域科技研发力度,在乙烯原料多元化、乙烯装置大型化和系列化等方面取得突破,陆续成功开发出系列液体原料及气体原料裂解炉,及前脱丙烷前加氢、前脱乙烷前加氢和顺序流程分离技术,实现乙烯原料由乙烷到重质的全覆盖,形成了中国石油自主百万吨级液相复杂原料、煤基原料,及乙烷裂解制乙烯成套技术。大型乙烷制乙烯成套技术在两个国家示范工程——兰州石化长庆80万吨/年乙烷制乙烯项目和独山子石化塔里木60万吨/年乙烷制乙烯项目上实现了我国自主乙烷裂解制乙烯技术工业化应用“0”的突破。该成套技术具有乙烯收率高、流程短、成本低、能耗低、易操作等特点,关键指标达到国际先进水平。两套乙烷制乙烯项目不仅采用国内自主开发的乙烯成套技术,而且引进设备材料坚持最小化。寰球工程技术团队对工艺流程不断进行优化和提升,形成了乙烷制乙烯系列设计和建设技术。该技术突破了传统乙烯生产能耗物耗高、乙烯收率低的制约,乙烯成本具有绝对优势,助推中国石油炼化绿色低碳转型升级和高质量发展,进一步巩固了中国石油在乙烯行业的技术优势地位,起到“支撑当前、引领未来”的作用。