- 最大

- 较大

- 默认

- 较小

- 最小

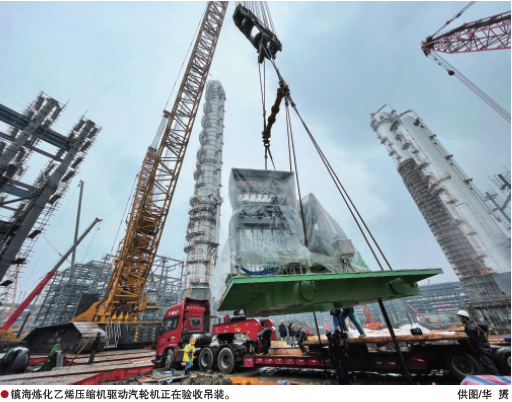

经过15年攻关,镇海基地新建大乙烯“三机”全部实现国产化,部分指标优于国际。

乙烯“三机”(裂解气压缩机组、乙烯制冷压缩机组、丙烯制冷压缩机组)被称为乙烯装置“心脏”。

4月4日,镇海基地新建120万吨/年乙烯装置丙烯压缩机组运抵现场。至此,镇海基地乙烯“三机”全部就位。

4月4日,镇海基地新建120万吨/年乙烯装置丙烯压缩机组运抵现场。至此,镇海基地乙烯“三机”全部就位。

镇海基地乙烯“三机”是中国石化集团公司重大装备国产化攻关项目。15年前,镇海炼化100万吨/年乙烯装置开始建设,当时的“三机”中只有一台是国产的,其余两台都是进口的。15年后,在攻关团队的共同努力下,镇海基地新建大乙烯“三机”全部实现了国产化。

从设计到制造再到单机试车,镇海炼化攻关团队全程参与,推动乙烯“三机”国产化工作。攻关团队结合镇海炼化多年来乙烯装置运行经验,攻克了诸多难题,为填补国内空白、建设世界级高科技一体化绿色石化基地添上了浓墨重彩的一笔。

无扰动切换让机组“血压”平稳

2019年7月,高温天的镇海炼化装置区异常炎热,动设备团队正在第3套加氢装置进行一个重要试验。试验是在一台备用的压缩机组上进行的,目标是润滑油泵无扰动切换。

“如果把机组比作身体的话,润滑油系统就是血液循环系统。”攻关团队成员何文丰介绍说。因为生产的需要,为润滑油系统提供动力的机泵都是一台运行、一台备用,切换风险高、难度大。而且,切换时润滑油系统的压力会产生变化,就像人的血压一样,过高、过低都会让人身体吃不消。近年来,类似的乙烯装置曾发生过多起因润滑油系统故障导致的停机。

攻关团队结合前期多次试验,创新提出在乙烯“三机”采用自动调节阀代替手阀进行切换操作,并得到设计方和厂方的认可。积累的数据和经验终于变成创新的举措。2021年2月22日,裂解气压缩机润滑油系统出厂试验成功,攻关团队成员凌海亮在现场一直紧盯切换过程的压力波动情况。“切换过程油压上下波动小于0.1兆帕,”当他将这优异的数据通过视频公布时,攻关团队的成员们隔着屏幕拍手庆贺。

在乙烯“三机”国产化攻关过程中,类似润滑油系统攻关的技术创新还有很多:大型机壳防变形技术攻关、控制系统优化攻关、机组效率提升优化攻关、汽轮机抽汽平稳性攻关等。镇海炼化攻关团队全部深度参与攻关过程,用丰富的运行经验提出了许多切实可行的建议。

“镇海乙烯‘三机’的技术附件已经成为范本,今后,同类装置建设只要按照镇海乙烯‘三机’的要求执行就可以,节省了技术交流时间。”炼化工程集团工程建设公司(SEI)技术副总监陈亚林说。

首个不开槽的国产高压缸

2020年12月1日,镇海基地项目管理部板房内,攻关团队紧张地坐在电脑前,屏幕上显示的是沈阳鼓风机集团制造基地。当天,首个不开槽的国产裂解气压缩机组高压缸正在进行水压试验。

裂解气压缩机组的高压缸结构特殊、尺寸大,上下两部分需要60多个螺栓紧固连接。由于水压试验压力高,密封难度很大,以往沈阳鼓风机集团制造类似的设备都采用在上下缸体的接触面开槽加密封条。开槽还是不开槽,对于零部件及中分面的精度要求相差甚远,开槽对于制造方而言制造难度大大降低。

“高压缸不开槽不加密封圈标准高,对厂家制造能力提升有帮助,对我们以后的长周期运行也有好处,这是双赢。”攻关团队成员张立群说。在镇海炼化的坚持下,制造厂同意不开槽进行优化提升。

镇海炼化也没有做“甩手掌柜”,攻关团队在检查中发现缸体紧固螺栓加工精度、螺栓螺母与垫片接触面精度不足。根据历年的检修经验,接触面不足会存在紧力发“虚”的情况,因而提出了螺栓精度处理建议,细化到52个螺栓螺母和每个螺栓紧固的4个接触面,要求液压紧固螺栓槽、垫、螺母接触面都要进行研磨,参照进口超级螺母的标准执行,确保接触面积不小于90%。

攻关团队还全程参与制造过程,多次对制造厂及其分供商进行飞行检查,对于不达标的零部件规定该报废的坚决报废。厂家也全力配合,将镇海炼化质量管控措施贴在墙上,如果查出来存在质量问题,负责人直接“下岗”。

高压缸水压试验一次成功,对攻关团队和沈阳鼓风机集团而言是极大的鼓舞和动力。“这是沈鼓的第一次,也是中国的第一次。感谢镇海攻关团队的坚持和参与,以后就这么干!”沈阳鼓风机集团副总经理单玮说。

精确到0.1微米的试车

乙烯“三机”单机试车是出厂前的最后把关,也是对国产化攻关的一次“大考”,全面考验机组的运行参数。

在所有的参数中,轴振动参数是重中之重。乙烯“三机”轴振动值的国际标准为25.4微米。25.4微米,意味着比手机贴膜的厚度还要薄上好几个数量级,肉眼根本看不出来,需要专业方法来测量。

凭借多年的百万吨级乙烯运行经验,镇海炼化攻关团队深知轴振动数据的重要性。“过高的振动不但会磨损轴承,影响机组运行的可靠性,而且会直接触发联锁停机。”何文丰表示。正因如此,镇海炼化对厂家提出的要求是轴振动值小于20微米,力争15微米。

100万吨/年乙烯装置高压缸中的叶轮直径为1.5米,而镇海基地新建120万吨/年乙烯装置的叶轮直径要再长10厘米,达到1.6米。“机子变大了,要降低振动值难度更大。在国际标准上再优化5.4微米甚至10.4微米,需要设计、制造、安装、运行各个环节精益求精才能达到。”何文丰说。

只有重视质量,才能让这个目标成为可能。攻关团队坚持中间质量检查,制造方调集骨干全流程严控质量。即便如此,攻关过程依旧艰难,仅裂解气汽轮机就经历了5次试车,其中只有一次轴振动值达到了20.2微米。但是,攻关团队没有放弃,他们与制造厂家一起讨论措施,优化试车方案和加工过程测量处理,对电跳的测量精度提出优化建议。通过近1个月的努力,裂解气汽轮机轴振动值终于低于20微米。

3月12日,最后一台机组试车完毕,全部满足技术附件要求。3台压缩机、3台汽轮机共8个缸,其中5个缸实现了轴振动值15微米的力争目标。国产的大机组指标真正做到了优于国际标准!

“镇海乙烯‘三机’将制造方的加工制造能力提升到一个新的高度,也将我国重大装备国产化工作提升到新的高度!”杭州汽轮机公司总工程师孔建强感慨地说。

责任编辑:郑 丹