- 最大

- 较大

- 默认

- 较小

- 最小

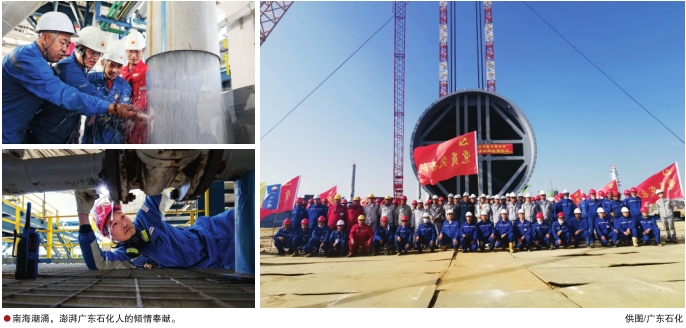

广东石化炼化一体化项目平稳运行一年半,累计加工原油突破3000万吨。

文 ‖本刊记者 石杏茹 曲绍楠 / 杨 昕 张 勇 贝宁旭

“明月”出南海。

在浩瀚的南海之滨、一片荒无人烟的荒滩之上,广东石化人用了5年时间,以60多万张设计图纸、1万多台工艺设备、411万立方米混凝土、27万吨钢结构、3377公里工艺管线,铸就了一座绿色、智能、效益型的世界级炼化新城,奏响了一曲奉献能源、创造和谐的动人乐章!

一朝开光辉。

经过一年半的平稳运行,截至9月8日,广东石化累计加工原油突破3000万吨,实现营业收入1699亿元,助力所在地揭阳市GDP实现翻番,为国内炼化业务转型升级、为广东省区域经济协调发展、为粤港澳大湾区建设提供了强大的助力。

“中国石油集团公司党组嘱托我们当好标杆旗帜,这是任务更是责任。我们要担责于身、履责于行,坚持大平稳出大效益,努力彰显大国重器的地位和作用,体现大企业、大作为。”广东石化公司党委书记、董事长周健的话语掷地有声。

初心如磐,彰显精诚之心

夜幕时分,华灯初上。揭阳市惠来县大南海石化工业园内,占地953公顷的广东石化厂房林立、灯火通明,已成为当地的新地标。2000万吨/年炼油+260万吨/年芳烃+120万吨/年乙烯,是广东石化的宏大建设规模。

记者一行人抵达惠来县时已是午夜时分,大雨瓢泼,从这里赶赴广东石化厂区还需一个多小时的车程,而从揭阳机场到厂区则更远……除了交通不便外,当年建设广东石化时,周边更是人迹罕至、尘土飞扬。

在这艰苦偏僻、社会依托极少的地方,广东石化人是靠着怎样一种精神在支撑?

不忘初心。

广东石化致力推动石化产业链向中高端升级。习近平总书记强调,能源安全关系着我国经济社会发展全局,是最重要的安全之一。

十余年间,我国原油对外依存度从不到50%攀升至71.2%。如今,广东石化设计加工高密度、高含硫、高氮、高残炭、高金属、高酸值“六高”特性的超重劣质原油,形成了独具特色的重质劣质原油深加工路线,实现了“宜油则油、宜芳则芳、宜烯则烯”。在中国石油绝大多数炼油企业长期以来只能加工低硫轻质原油的情况下,广东石化在一定程度上减少了来自供应端的能源安全隐忧。

两种资源,两个市场。配套建设30万吨级原油码头和最大10万吨级泊位的产品码头,广东石化拓宽原油进口渠道,形成石化产品和油气资源国内外联动的崭新局面,推动资源格局多元化,助力实现开放条件下的国家能源安全,同时进一步优化国家炼化一体化产能布局,支撑我国乙烯产能快速增长,缓解了我国部分乙烯需要进口、高端化工原料长期依赖进口的问题,对提升我国石化产业链、供应链的安全和稳定具有积极意义。

牢记使命。

催生我国炼化技术自主创新。广东石化不仅拥有全球单套最大的芳烃联合装置、全球单线能力最大的聚丙烯和全球单套最大的苯乙烯装置以及国内最大的常减压电脱盐、国内最大的气分“五项第一”,而且原料适应性、高附加值产品、能耗水平等均达到世界一流水平,安全、应急体系配置更加完善,“三废”处置高效,打造了一流的绿色、智能、效益型石化基地。

从可研设计阶段起,广东石化就运用大量自有技术,国产装备超过90%,核心控制系统完全实现国产化,智能工厂实现“五统一”管理;项目建设及运营过程中,催生了我国炼化技术自主创新;加工的原料,是世界上最难加工的劣质重油,项目炼油区装置应用成熟技术,满足了装置长周期稳定运行的要求。

意义非凡。

过去,中国石油供应广东省的能源只能依赖东北地区的海上运输,距离远且成本高。如今,作为广东省“十四五”时期重点支持项目,地处粤东腹地的广东石化项目可生产20多种清洁油品和200多种化工产品,实现了“粤油粤销”的资源本地化供应。

过去,惠来这座滨海县城是经济第一大省广东最穷、最落后的县之一。如今,广东石化项目落地,当地的经济水平实现了翻天覆地的变化。2023年上半年,惠来县实现GDP增速50.1%,是广东省同期水平的10倍;目前,该县全年上缴税金120亿元,有力拉动了地方约5600亿元规模的中下游产业,解决了当地的就业问题,为粤港澳大湾区的高质量发展贡献了强劲动力。

实干为先,成就精心之作

9月,惠来县正值台风季节。汽车行驶于巨大的厂区内,细雨为厂区增添了一抹朦胧之美。身处这座大型炼化一体化企业厂区中,记者一行人在心生敬畏的同时又倍感自豪。遥想当年,建设这样大规模的炼化厂区,建设者们挥汗如雨的场景仿佛就在眼前。

晴天一身汗、雨天一身泥。

建设期间,工期紧、任务重、组织困难,难度可想而知。据广东石化计划经营部主任李天伟介绍,施工期间大家就住在工地的帐篷里。临海,经常有毒蛇出没。“睁开眼睛看到帐篷顶上挂着一条蛇,真是惊出一身冷汗!”

高峰期,现场有4万多人同时施工,周围却人迹罕至,吃饭也成了大问题。广东石化规划和科技信息部石油化工高级专家张元礼指着厂区门口那条路说:“看到4万人的就餐商机,当时机灵的村民在那里搭上了简易的架子卖一些简餐,5年时间就形成了规模,以至于到了夜晚灯火通明,被建设者戏称为‘香港街’。”

艰难困苦,玉汝于成。

当年,在台风、暴雨等恶劣的环境中,广东石化芳烃抽余液塔“穿衣戴帽”党员突击队仅用29天就高质高效地完成了亚洲最大的芳烃抽余液塔“穿衣戴帽”任务,抢回了26天工期;重件泊位靠泊卸船党员突击队克服风大浪涌、场地紧张等不利因素,利用短暂的窗口期与台风赛跑,实现了7天完成21件重大设备上岸的壮举。

建设过程中,广东石化采用先进的“IPMT+监理+EPC”项目建设管理模式,实现业主、总包、施工单位、监理、设计、PMC等单位协同作战,确保项目一体化推进;确定“促主线、保配套、稳辅助”的总体思路,紧盯乙烯、芳烃、POX、公用工程“四个关键”;制定详细的主项二三级进度计划、人力资源投入计划以及钢结构、工艺配管、设备安装、电仪工程等专项计划;运用先进施工技术推进标准化设计、规模化采购、工厂化预制、模块化施工、信息化管理、数字化交付“六化”建设,创造了上百项行业纪录。

一系列的先进施工组织模式,有力助推了建设按计划节点推进,项目整体建成比国内同类项目提前了至少6个月。2022年10月26日,常减压装置II成功引入原油;11月5日,装置顺利平衡产出石脑油、柴油等合格产品;11月10日,国内首套100%石油焦制氢装置产出合格氢气产品。2023年2月27日,广东石化全部工艺装置打通流程、产出合格产品,全项目投产一次成功。

功崇惟志,布局精密之城

一年前,伴随着船笛声,满载1.2万吨汽油的“奥尼亚”号外籍船舶从揭阳港神泉港区驶出,将广东石化生产的汽油首次销往国际市场。

海风微醺,波涛阵阵。广东石化拥有独特的地理位置和两处良港。在厂区里,远远望见配套建设的最大10万吨级泊位的产品码头上,多艘货轮停泊其中。拥有8个液体泊位、2个通用泊位、3个工作船泊位的产品码头,设计通过能力达到2107万吨/年,2022年9月6日首次接卸开工物料。另一座30万吨级的原油码头,距离厂区约35公里,设计通过能力2000万吨/年,可接卸15万~30万吨油轮。

“这是广东石化原油进厂的海上主要运输通道。”广东石化公司营销调运部经理莫云峰说。原油通过船泵经过输油臂与引桥上两条DN1000管道向520商储库输送,正常输油能力每小时10000立方米。

芳烃装置一直是炼化企业的“香饽饽”。2022年7月30日,广东石化260万吨/年芳烃联合装置建成中交,成为全球单套最大的芳烃装置。

芳烃装置一直是炼化企业的“香饽饽”。2022年7月30日,广东石化260万吨/年芳烃联合装置建成中交,成为全球单套最大的芳烃装置。

“装置设计规模为年产260万吨对二甲苯,年操作时间8400小时,设计操作弹性60%~110%,芳烃抽提操作弹性60%~120%。”站在总占地面积95680平方米、总投资额43.9287亿元的芳烃装置前,广东石化公司炼油四部经理、党委书记粟维清介绍道。

装置原料来自连续重整装置的重整脱戊烷油、化工装置加氢裂解汽油、苯/甲苯;主要产品为对二甲苯,同时副产苯、粗甲苯、抽余油、重芳烃、富氢轻质气、富乙烷轻质气;采用多效精馏节能技术和分壁塔、高通量换热器、板壳式换热器、多流路箱式加热炉、变频空冷(占比50%)等节能设备,最大程度降低装置燃动消耗,综合能耗达到国际先进水平。

亚洲最大、自动化程度最高的聚烯烃包装库房;迄今亚洲石油石化行业规模最大、自动化程度最高的智能立体包装仓库;中国石油第一套智能立体库,具有智能黑灯操作功能……自动化作业,让广东石化的仓储环节更加高效。

在三聚智能化立体库及包装线上,一包包化工产品沿着传送带运输。大型机械手臂将包装袋打开撑好,从上至下套在了几十米高的产品堆头上,再将其推送至存储仓库,按照相应位置码放。目前,单条包装线设计包装能力1600袋/时、最大能力2000袋/时。

此外,广东石化厂区内设有120万吨/年乙烯装置、80万吨/年全密度聚乙烯装置、50万吨/年聚丙烯装置、40万吨/年高密度聚乙烯装置等等,可谓布局规范、工艺精细。

笃行致远,锻造精干之师

从建设高峰期的4万人到如今的2000多人,广东石化项目实现了建设期向运行期的平稳过渡。投产至今,广东石化没有出现一起大的事故,实现所有工程一次开车成功。这些,都离不开广东石化人艰苦创业的奋斗精神。

广东石化公司机关党委书记、党委组织部副部长刘京平表示:“我们很多员工全年只休息20天,有的员工甚至带病工作,刷满了365天的考勤。”

这是一种怎样的爱岗敬业和奉献精神?一支强大的队伍是取得成功的关键因素之一。

建设运营世界级炼化基地必须有人才的支撑。刘京平告诉记者,广东石化目前的员工结构中,刚毕业的大学生占比达到一半,另一半则为中国石油炼化系统内招聘的技能娴熟的管理者和操作者。为了吸引更多的优秀毕业生来广东石化工作,“我们先后奔赴多所高校进行宣讲,让更多的年轻人了解中国石油、了解广东石化。”她说。

项目筹备期间,大批毕业生怀揣着梦想来到这里。为了帮助他们更快地成长,广东石化把他们派遣到系统内炼化企业培训。“我之前就到西南地区参加了几年的培训,对炼化行业所有环节都有了一定认识后才回到广东石化,继续投入火热的建设过程。”广东石化公司生产运行部调度员李宇航表示。

广东石化把人才培养作为根本大计,储备梯队力量,积累人才家底,使企业未来发展后继有人、人才辈出。“针对建设期里分散在各地实习的数千名员工,公司进行持续的人才开发,采取分层分类精准培训的措施培养他们的专业技能,让他们成为业务领域的行家里手;培养他们的创新精神,让他们敢于挑战权威,勇于突破固有的思维模式;培养他们的团队协作能力,让他们集思广益,为实现共同目标而努力。”刘京平说。

另一支员工队伍来自系统内其他兄弟单位的拥有多年管理和实操经验的技术骨干。如先后就职于国企和民企的粟维清,来到广东石化后就接手了全球单套最大的芳烃联合装置的管理工作。如今的他,早已把心安在了广东石化。

“项目实施过程中,公司会给骨干员工提供更多机会,让他们参与总体设计、基础设计及详细设计等各阶段的设计任务,提升综合水平和管理能力,为公司的高质量可持续发展提供坚实的人才保障,也为大型炼化项目人才储备提供借鉴。”广东石化公司化工一部石油化工高级专家张发旺表示。这些来自五湖四海的技术骨干们,在各自岗位上发挥着重要的带头作用。

2023年1月8日9点半,51岁的石油焦制氢部四班外操窦兴荣接班后第一件事就是喊上2名年轻员工一同扎进机械轰鸣的磨煤厂房进行巡检。窦兴荣本是内操员,但由于外操岗年轻人多,他被调到生产现场带年轻员工。两年没回宁夏老家过年的窦兴荣说:“我们装置刚刚开车不久,又是国内第一套可以全焦制氢的装置,运行上完全没有可以借鉴的经验,加上年轻人多,我多带带他们,不然放不下心。”

家在黑龙江省大庆市的李天伟也是如此。母亲生病期间,他只能利用周末赶回去看望一下又马上返回工作岗位。

“我来自大庆石化”“ 我来自辽阳石化”“ 我来自抚顺石化”“我来自独山子石化”……本着再次创业的心态,这些操着不同口音、有着不同文化背景的石油人从四面八方来到南海之滨的广东石化。

有时候,他们还是习惯于说起自己以前单位。“不过,大家对于广东石化的发展信心满满,相信在不久的将来,通过文化的不断融合,未来只有一个答案:我们来自广东石化!”刘京平说。

“明月”映初心,潮起再扬帆。

广东石化人有理想、有追求、能打敢打善打硬仗。他们必将继续努力托举,让南海之滨这轮石化“明月”更加辉煌、闪耀。

责任编辑:郑 丹