- 最大

- 较大

- 默认

- 较小

- 最小

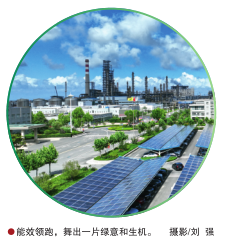

青岛炼化把能效提升作为发展新质生产力、打造“世界领先城市型炼化企业”的不竭动力。

炼油单因能耗6.02千克标准油/吨·能量因数,再创历史新低;

炼油单因能耗6.02千克标准油/吨·能量因数,再创历史新低;

连续第12年以原油加工行业第一名的成绩占据中国石油和化学工业联合会“能效领跑者”榜首,创造了国内原油加工行业能效领跑奇迹;

按照全球炼油行业绩效评价方法,能效指标处于世界领先水平。

青岛炼化连续12年“能效领跑”的背后,有什么秘诀?

加深节能信念

“节能就是绿色创效,不仅有经济效益,而且有社会效益。”青岛炼化副总工程师、生产技术部经理陈刚表示。

2023年,青岛炼化锚定“世界领先城市型炼化企业”目标,全员汇智聚力、向“绿”而行,对标对表、渐进追赶,聚焦炼油过程优化、技术创新驱动与低碳转型升级,积极探索节能降碳协同创新路径,因地制宜发展新质生产力,能效水平不断提升,绿色低碳高质量发展取得显著成效。

“目前,兄弟企业的能效水平不断提升,也有很多值得我们借鉴的地方。”青岛炼化炼油工艺专家王寿璋表示。据介绍,公司既“请进来”又“走出去”,多次开展节能管理调研交流,加强能源对标深度挖潜,定期组织节能专题分析会,查摆问题,从优化关键工艺参数着手“修枝剪叶”,确保装置能效领先的“大树”屹立不倒。

公司推行全员式“渐进追赶”能源管理模式,学习行业内节能降耗领先企业的有效措施,提高度量标准,结合生产实际,对标管理工作自成体系,持之以恒地按照PDCA循环有序运转:细化分解指标→落实责任单位→制定提升措施→定期通报、跟踪、分析、总结→阶段性调整改进措施,确保120多项措施有效落地;能效对标工作分层级开展,公司对标系统内指标先进企业,运行部应用炼油能效分析系统和行业内同类装置对标。

近年来,随着油品质量升级与环保指标提升,青岛炼化的节能管理方针也从“抓大放小”逐步过渡到“抓大不放小”,结合生产实际,聚焦过程优化,将“捡芝麻”式的精细化节能管理作为提升能效、挖潜增效的常态化手段,融入日常生产经营的各个环节之中 ,最大限度挖掘节能潜力,实现公司能效持续提升。

截至目前,青岛炼化连续多年在中国石化集团公司炼油专业达标竞赛中排名第一,全厂1/3的装置处于集团内部同类装置竞赛的前3名。

加强过程优化

近年来,渐进追赶能源管理模式大放异彩,不仅让公司获得了多项荣誉,而且吸引了国内外众多知名的能源企业前来参观交流。

“关于节能,其实各企业的做法没有大的不同,差别之处就在于能否真正融入日常工作并持之以恒。”青岛炼化生产技术部副经理喻晖坦言,“啃完骨头还要挑刺,这是我们在能效上始终保持领先的秘诀。”

公司组建生产优化团队,常态化开展生产经营、节能降碳方面的优化方案测算,重点抓好单装置与装置间的工艺优化、公用工程系统的优化运行、产品质量裕度的合理控制、节能设备的长周期运行、能源计量器具的准确完整等专业管理要素。

“2023年,我们实施了‘以柴油加氢装置为支点,借延迟焦化装置余热反向传递给常减压装置产汽外供’的全局优化方案,不仅解决了装置现场冬季防冻凝‘长冒汽’问题,还可为系统管网每天提供100多吨的蒸汽,年增效700多万元。”青岛炼化炼油工艺专家简建超表示。

公司充分发挥生产装置大型化集约化优势,强化上下游协作配合,大力开展区域优化,装置间直供料率提高至84%以上;通过蒸汽系统管网提中压、降低压,降低发电机组的蒸汽消耗优化蒸汽系统平衡,实现蒸汽的外供创效;通过采取调整吸收稳定操作、用含氢尾气替代天然气作为制氢原料等多项措施,对瓦斯和氢气系统进行大优化;通过加强管理,优化火炬系统,实现气柜瓦斯全部回收;将其他企业的化工副产氢气引入公司,降低了企业运行成本,实现了能源消耗的“减法”和经济效益的“加法”。

加大技改力度

秉承“节能是煤炭、石油、天然气、非化石能源之外的第五能源”理念,青岛炼化大力实施能效提升计划,通过对标剖析与工艺攻关,近年来优选并实行了100多个“能效提升”项目,累计投资25000万元,能源利用效率提升了25%、节能量达5.4万吨标煤/年。

“四合一”加热炉采用自然通风燃烧形式,排烟温度高、热损失大,影响装置整体能耗。青岛炼化炼油三部副经理宗涛表示,公司实施加热炉节能优化改造项目,通过增加余热回收系统、使用低氮燃烧器等方式将加热炉排烟温度从改造前的249℃下降到现在的80℃,热效率值同比提高9%,每年可减少燃料气消耗5168吨、节约蒸汽15000吨。

除了烟气余热回收技术改造,“十三五“期间青岛炼化先行先试的几个典型节能技术也都具有很好的推广价值。比如,采用马刀型叶片技术对催化烟机进行改造,每年节电超过2400万千瓦时,还得到了行业专家的一致好评;采用“纳米气凝胶+硅酸铝”复合保温材料,对公司4000米中、低压蒸汽管道保温进行更新,每年可减少12.13万吉焦散热损失。

加快绿色转型

近年来,绿色产业蓬勃发展,科技创新领跑绿色经济新赛道,供能结构不断优化,炼化行业正在生发“绿”芽。

“面对日益严峻的环境挑战和全球对可持续发展的迫切需求,发展绿色能源是大势所趋。作为传统的燃料型炼厂,公司转型升级迫在眉睫。”青岛炼化发展规划专家肖梅表示。

紧跟技术前沿,青岛炼化探索“双碳”目标下的绿色发展新路径,持续提升能源利用效率,增强绿色能源供给能力。

依托氢能联盟平台,扎实推进“青岛市氢能加供中心暨海河路加氢站”项目。该站投用后,将成为青岛市乃至胶东地区首座有资质为社会车辆服务的加氢站。

依托氢能联盟平台,扎实推进“青岛市氢能加供中心暨海河路加氢站”项目。该站投用后,将成为青岛市乃至胶东地区首座有资质为社会车辆服务的加氢站。

为增强绿色能源供给能力,公司把光伏发电作为能源结构转型的重要抓手,因地制宜,利用企业厂房屋顶、停车场等资源,大力推进分布式光伏发电项目建设,积极扩大绿电等清洁能源使用规模,2023年累计消纳绿电736万千瓦时、同比增长19.6%,减排二氧化碳7000多吨,实现办公绿电全覆盖,清洁能源消纳创历史新高。

未来,青岛炼化将积极响应国家“碳达峰、碳中和”工作部署,在氢气资源细化分级利用、热电联产机组提标改造、海水淡化的开发与利用、二氧化碳资源化利用等方面继续深挖潜能,奋力打造世界领先城市型炼化企业。

责任编辑:郑 丹