- 最大

- 较大

- 默认

- 较小

- 最小

华北油田采油四厂聚焦制约高质量发展的关键技术,创新思路、创新机制、创新应用。

3月下旬,中国石油华北油田采油四厂申报的“双高砂岩油藏后期开发降低自然递减率的关键技术研究”项目,荣获全国能源化学地质系统创新成果一等奖。

该项目针对油田逐步迈入高含水开发阶段,自然递减率高的问题,以“双高”油藏京11断块为突破口,通过不断探索和实践,利用注采关系、注水结构、注采匹配关系的“三个优化”策略,破解了开发过程中绕不过的难题。截至目前,京11断块自然递减率降至6.2%,地层压力由13.2兆帕升至16.3兆帕,增油1200余吨,为同类油藏开发提供了可复制、可推广的宝贵经验。

这一成果的获得,是采油四厂在油田开发技术创新领域迈出坚实步伐的有力印证。

近年来,采油四厂牢固树立“科技是第一生产力、人才是第一资源、创新是第一动力”的理念,着眼于当前勘探开发面临的难题,聚焦制约高质量发展的关键技术,通过创新思路、创新机制、创新应用,激发提质增效活力。

2024年以来,采油四厂科技人员发表科技论文13余篇,获得4项公司级科技奖励、8项知识产权奖励、4项创新方法大赛奖励。其中,1项获得河北省创新方法大赛银牌。24个厂级科研项目投入实践并取得显著成效,为全厂原油稳产、新技术发展、新能源开发以及天然气高产提供了坚实保障。

在创新思路上下足真功夫

为引导科技人员转变思想观念,采用新方法新手段疏通生产堵点、难点,采油四厂提出树立三种创新理念——没有枯竭的资源只有枯竭的思想、没有难采的资源只有不适应的技术和管理、低品位不代表低效益低采收率;坚持三个一体化——地质工程一体化、地上地下一体化、科研生产一体化;深化三个研究——深化机理、定量化、工具材料装备体系研究。

在地质工程一体化方面,地质认识在工程实践中不断深化。采油四厂工程人员依据地质认识不断提升适应性,善于运用工程思维适应地质需求,以地质思维推动工程进步。

中岔口断块是采油四厂典型的“小而肥”油藏。其中,安421井区位于油藏高部位,是主力产区。然而,由于水淹严重,该井区仅开井1口,且综合含水率高达90%,日产油仅0.9吨,濒临废弃。

采油四厂重新对该井区剖析后发现,安421井区采出程度仅为34.3%,剩余油富集,且注采井网完善,井筒状况良好,具备进一步挖潜的条件。

为解决问题,地质工程人员解放思想、大胆创新,改变传统“同步注采、均衡注水”的开发思路,通过“水井调驱、油井堵水、表活吞吐、流动场驱油”四步走的技术方法,对安421井区开展整体“调堵+异步注采”先导实验。井区最高日增油6.9吨,截至3月底累计增油1600余吨。

一年来,经过系统、全面攻关,采油四厂地质、工程两所共同完成了廊固凹陷西部断阶带顺向断块研究的公司级科研项目。

通过明确储层平面分布,研究区域疏导体系,他们创新性构建了顺向断块成藏新模式。前期部署的2口评价井均获得高产工业油流,预计可新增探明石油地质储量432.7万吨。采油四厂成功确定了优质资源储量接替区。

在创新机制上下足硬功夫

采油四厂制定了《科技项目及创新成果管理实施细则》,相关部门对项目立项、阶段检查、推进攻关、效果评比验收等全过程进行跟踪。鉴于学术交叉为科研工作带来新视角、新思维、新认识,该厂对科研课题创新采取组合攻关、联合研究、统一评价的考核激励机制,激发科研人员的创新热情。

泉46-63和泉46-69井组作为油田开发战略布局的重要支点,是破解资源瓶颈、提升产能效益的关键突破口。

面对时间紧、任务重、标准高的双重考验,该厂技术人员坚持“设计优化是最大的节约”理念,创造性采用三维协同设计模式——针对场地受限的实际条件,通过PDSoft软件建模优化平面布局,实现采油井口、变压器等设施的精准落位;运用定型图模块化复用技术,使地面建设周期缩短30%;超前规划注水管线预埋接口,为后续注水开发预留了升级空间。

面对时间紧、任务重、标准高的双重考验,该厂技术人员坚持“设计优化是最大的节约”理念,创造性采用三维协同设计模式——针对场地受限的实际条件,通过PDSoft软件建模优化平面布局,实现采油井口、变压器等设施的精准落位;运用定型图模块化复用技术,使地面建设周期缩短30%;超前规划注水管线预埋接口,为后续注水开发预留了升级空间。

最终,在试油队撤离前48小时,技术人员高质量完成了全部施工图纸交付,创下了同类项目设计周期最短纪录。

在工程推进方面,技术人员纵向实施“日清周结”进度看板,将90天目标拆解为45个关键节点,每日晨会通报滞后环节;横向推行“专业矩阵”分工模式,整合工艺、电气、土建、仪控等6个专业组形成合力。“纵向到底、横向到边”的管理体系,有效实现了设计质量与效率的双提升。

通过“按部就班”到“多路并进”的转变,泉46-63和泉46-69井组比原计划提前60天投产,为采油四厂实现首季开门红提供了坚实保障。

在创新应用上下足实功夫

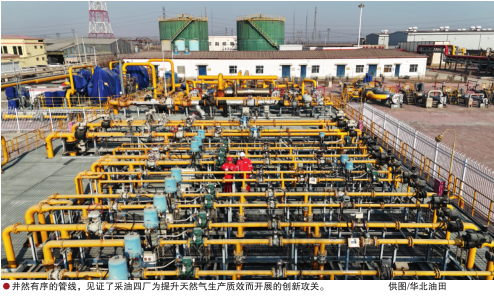

年减少扫线费用39万元、节约天然气35.5万立方米、节约运行费用12万元、综合创效145.7万元……数据表明,采油四厂集输系统生产运行已久的难题得到了解决。

对于生产性课题,该厂不局限于眼前,而是注重解决1至2年内的难点、痛点、堵点,强化各专业联合,包括地质工程、研究部门与基层联合,工程师与技师联合,达到在研究中应用、在应用中研究、边研究边应用、边应用边研究的目的,加快成果转化速度。

在具体实践中,该厂建立了“技术攻关—现场试验—推广应用”三位一体的创新应用体系。通过设立专项攻关小组,针对生产过程中的瓶颈问题,开展系统性研究。在取得初步成果后,立即组织现场试验,收集第一手数据,不断优化完善技术方案。最后,在确保技术成熟可靠的基础上,通过技术培训、现场指导等方式,在全厂范围内推广应用,实现创新成果的快速转化。

通过持续不断的创新实践,采油四厂在科技创新、机制创新、应用创新等方面取得了显著成效,为企业高质量发展提供了有力支撑。

展望未来,采油四厂将继续坚持创新驱动发展战略,以更加开放的姿态、更加务实的作风,赋能一流采油厂建设再上新台阶,为保障国家能源安全做出新的更大贡献。

责任编辑:陆晓如