- 最大

- 较大

- 默认

- 较小

- 最小

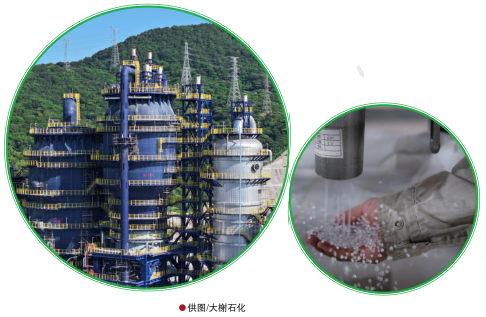

大榭石化炼化一体化项目全流程贯通,建成全国最大重油直接制烯烃生产基地。

8月21日,东海之滨,宁波大榭岛。中国海油下属中海炼化大榭石化崭新的聚丙烯装置区内,伴随着运行设备的轰鸣声,一粒粒晶莹剔透的聚丙烯粒子如珍珠般从取样阀处喷涌而出,平稳落入料仓。现场瞬间爆发出热烈的掌声。项目团队成员难掩激动。因为这不仅仅是单一装置的成功投产,更标志着大榭石化五期炼化一体化项目实现了全流程贯通,迎来了具有历史意义的里程碑时刻。

这一刻的到来,凝聚了无数海油人的智慧、汗水与期盼,标志着我国在重油直接制烯烃技术领域取得突破,为保障国家能源安全与石化产业转型升级留下了浓墨重彩的一笔。

项目一次开车成功,使大榭石化成功构建起以1200万吨/年炼油为龙头,百万吨级芳烃和百万吨级聚烯烃双轮驱动的发展格局,一跃成为全国最大重油直接制烯烃生产基地,助力全国最大石化产业基地(浙江宁波)烯烃产能突破1000万吨/年。

技术领先:重油转化国内首创

大榭石化炼化一体化项目是国家产业规划布局项目,包括320万吨/年催化裂解(DCC)、2×45万吨/年聚丙烯等18套炼油化工装置,是大榭石化实现“油转化”的重要一环。

“项目建设绝非简单的技术复制与设备移植,而是一个依托工程实施契机,对国内同类装置开展系统调研、深入剖析现存问题并进行精细化设计和优化的过程。”大榭石化原总经理助理练弢在接受采访时表示。

项目最大的亮点在于催化裂解装置的一系列重大技术创新。

针对传统催化裂解装置存在的产品收率低、能耗高、污水回用难、高附加值产品分离效率不佳等行业级难题,技术团队迎难而上,联合相关单位创新开发“油气直冷回收+深冷分离+催化污水深度净化+浊蒸汽回注(反应)”四项一体化组合工艺技术,在国内催化裂解装置首次全面应用,实现了装置运行效率、经济效益和环保绩效的同步大幅提升。其中,“油气直冷回收+深冷分离”组合工艺实现了对催化分馏塔顶油气潜热的利用及对反应产物中乙烯、乙烷、甲烷、富氢干气等高价值组分的高精度、高效率分离,节省了40台冷换设备投资,具有投资建造成本低、装置运行能耗低、产品回收纯度高等多重显著优势。该项技术突破,使大榭石化成为国内首个通过重油直接转化制聚合级乙烯和聚合级丙烯的企业。

“催化污水深度净化+浊蒸汽回注(反应)”组合工艺,可高效脱除催化污水中的油和悬浮物等杂质,不仅解决了催化污水的回用问题,而且大幅提高了催化装置的余热利用率,减污降碳效果显著。

“催化污水深度净化+浊蒸汽回注(反应)”组合工艺,可高效脱除催化污水中的油和悬浮物等杂质,不仅解决了催化污水的回用问题,而且大幅提高了催化装置的余热利用率,减污降碳效果显著。

“在这套国内领先的工艺技术加持下,我们的催化裂解装置可年产聚合级乙烯和丙烯约120万吨,是当前全国单套最大重油直接转化制聚合级烯烃的装置。”大榭石化生产技术部经理黄应禧自豪地介绍道。“相比传统工艺,单位产品能耗降幅超30%,每年可减少二氧化碳排放超20万吨、减少外排污水84万吨,从设计源头实现了绿色低碳。”

大榭石化的第一套轻烃回收装置应用了自主创新开发的炼厂干气回收、低温余热回收、屋顶光伏发电等技术。其中,炼厂干气回收工艺使传统装置中无法直接处理、只能用作燃料气的富含乙烷、丙烷组分的不凝气得到高效分离回收,一举攻克现有炼厂干气回收长期存在的能耗高、投资大、收率低等技术瓶颈,实现了从燃料到原料的价值跃升。

绿色赋能:能量优化诊断降碳

“数据表明,在设计阶段投入1美元就能取得的效果,建成后要付出12倍的代价。”大榭石化首席工程师王仕文说。

正是基于在三期项目建设及多年运行管理中积累的宝贵经验,大榭石化技术团队深刻认识到,工厂的生产流程与能量系统优化必须未雨绸缪,宜早不宜晚,最好从设计阶段就开始。这样不仅可以节约成本,而且可以大幅降低建成后再改造的风险。

为此,大榭石化将生产流程优化前置,从工艺包开发和设计源头进行能量利用优化诊断,深挖装置能效提升潜力,精准落实了芳烃二甲苯分离耦合技术应用、95+余热回收、绕管换热器等优化措施35项。这种做法打破了传统的“头痛医头、脚痛医脚”的零敲碎打模式,实现了五期项目的“优生优育”。预计全厂每年降低能耗折合8.6万吨标煤、减少二氧化碳排放约22.5万吨,降低生产运行成本约2.3亿元。该项目荣获中国设备管理协会2025碳达峰碳中和创新成果一等奖。

大榭石化建设的五期余热综合利用中心集中回收加氢裂化、芳烃抽提等装置低温余热,用于工艺装置物料加热、制冷及轻烃回收等。

低温余热是指装置在运行过程中产生的100℃~150℃的热量,传统模式下常被直接排放,造成了巨大的浪费。大榭石化开创性地采用集成式余热回收替代传统降温方式,通过精细化余热梯级利用显著降低了高品位的热源需求,实现年节能14.3万吨标煤、减排二氧化碳46.1万吨,为行业低温余热深度利用提供了示范。

大榭石化高度重视区域循环经济体系的构建与融合,在厂区内部实现了油气回收、废气废水无害化处理、余热回收利用等绿色经济循环举措,与周边10余家企业实现了氢气、蒸汽等20余种资源的互联互通。通过构建这种“厂内小循环、区域大循环”的双循环格局,大幅降低了企业运输和仓储能耗。

工程典范:两器吊装技术创新

重大技术创新的落地,离不开重大工程装备和施工技术的支撑。大榭石化催化裂解装置核心设备——反应器和再生器(两器)的规模决定了装置的加工能力,其封头直径分别为18米和21米,重1145吨,是国内同类装置中体积最大、重量最重的设备。如何将这个庞然大物安全、精准、高效地吊装至近85米高的装置顶部,成为项目建设中一个棘手的难题。

两器的封头形状似碗。炼厂的传统做法是先将封头“碗口”朝上放置在地面,完成“碗内”的衬里施工后,再将其整体吊至高空,在空中完成180度的高难度翻转,最后像“盖帽子”一样扣在“两器”的顶部。但这样在翻转过程中容易造成封头塑性变形、设备错位和衬里开裂等问题。

“我们毅然决定打破常规,创新采用‘仰脸施工’方案。”大榭石化生产运行三部副经理孟亮说。“就是先将未浇筑衬里的封头直接‘碗口’向下吊装到位,提前扣在两器顶,再由施工人员通过预留通道进入‘碗’内部,在安全、宽敞、不受天气影响的环境下,进行衬里浇筑等作业。”

这一反其道而行之的吊装技术创新,不仅从根本上克服了传统工艺带来的顽疾,确保了设备质量和衬里施工质量,更缩短施工工期90天,刷新了国内两器吊装工期最短纪录,为国产大型石化装备的模块化、大型化建设提供了“大榭方案”。

责任编辑:郑 丹